Casa » Instalação – processo a alta temperatura

Instalação – processo a alta temperatura

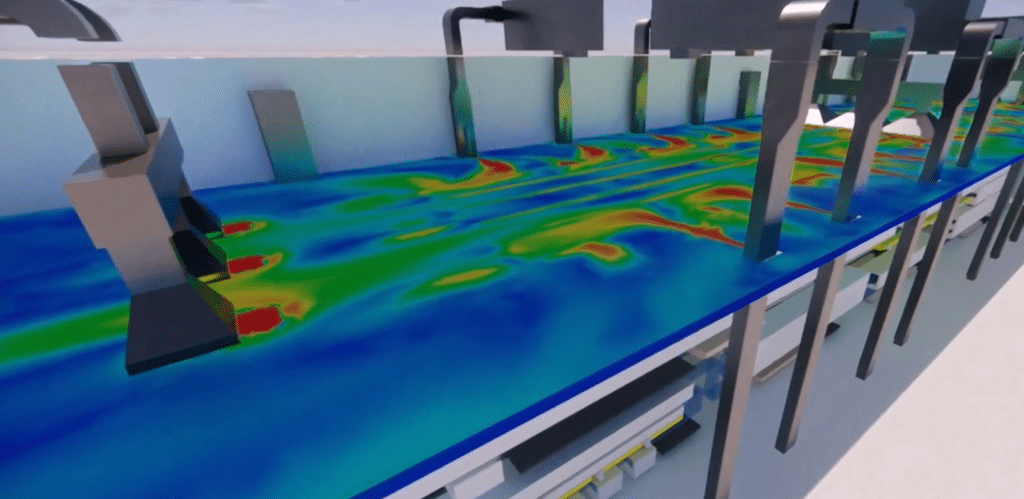

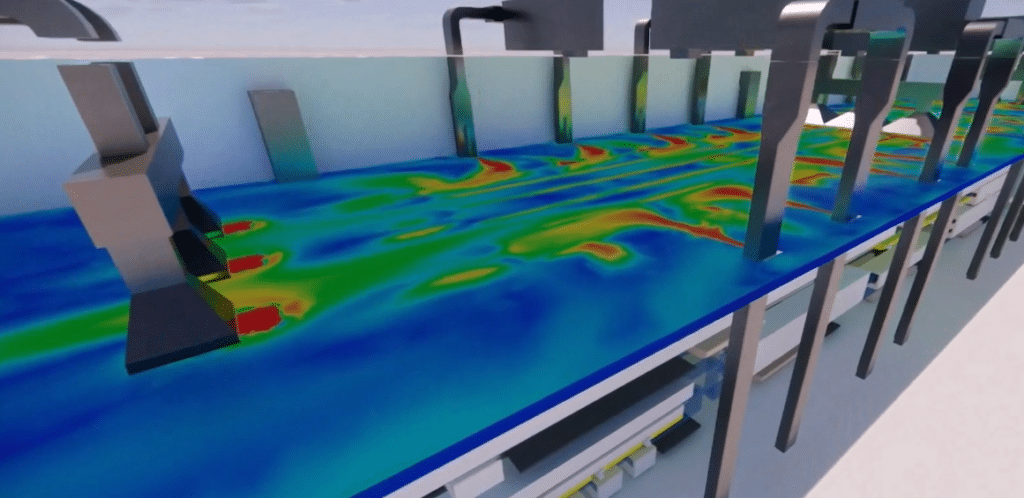

Análise dos fluxos de ar e calor numa fábrica com processos de alta temperatura: modelação 3D e simulações CFD

Oobjetivo deste estudo é verificar e melhorar o design do sistema de controlo térmico de uma fábrica localizada no Canadá utilizando modelação numérica CFD.

O objetivo é, portanto, compreender e controlar os fenómenos termo-aerodinâmicos específicos induzidos pelas diferentes fases de fabrico de um processo inovador que envolve fornos de alta temperatura.

Instalação - processo a alta temperatura

Ano

2024

Cliente

NC

Localização

Canadá

Tipologia

Indústria

Continua:

Os nossos outros projectos :

Últimas notícias :

Ficheiros técnicos :

As nossas competências :

Utilização da simulação digital para otimização térmica

Otimização termo-aerodinâmica e energética através de simulação CFD

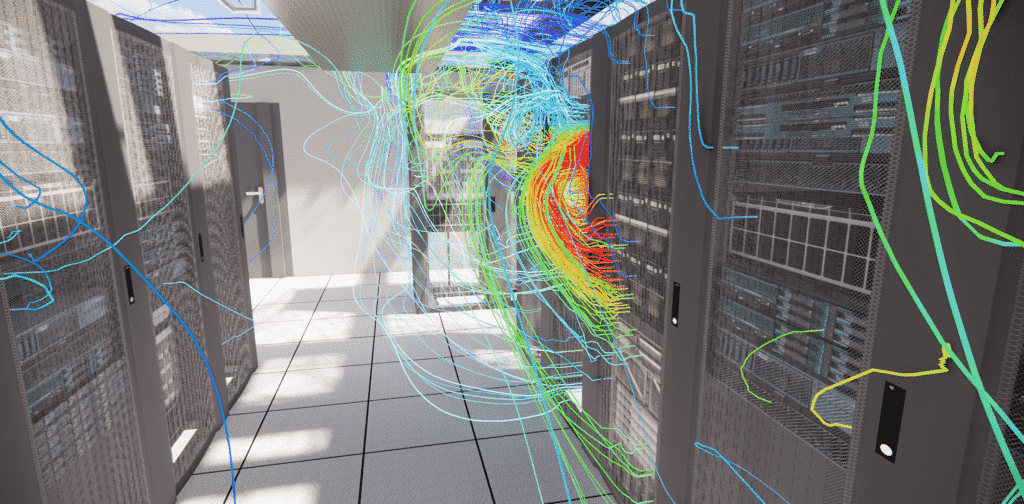

As simulações foram efectuadas utilizando o método CFD (Computational Fluid Dynamics), que permite analisar e prever os movimentos de fluidos como o ar. Esta abordagem virtual permite simular os fenómenos termo-aerodinâmicos na instalação, tendo em conta as interações entre as diferentes superfícies, fontes de calor e fluxos de ar. Graças ao CFD, é possível visualizar e analisar fluxos e temperaturas em detalhe, contribuindo para uma melhor compreensão dos processos e optimizando o desempenho e a segurança das instalações.

As simulações CFD são particularmente úteis para estudar a conceção da ventilação e do ar condicionado em grandes espaços, como auditórios, para garantir que as entradas e saídas de ar ventilam corretamente o auditório e proporcionam um conforto ótimo a cada espetador.

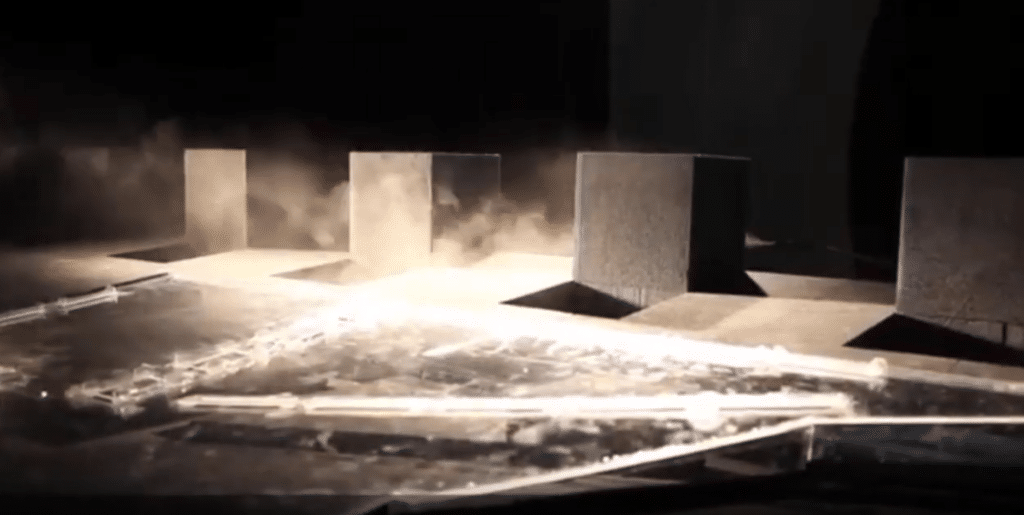

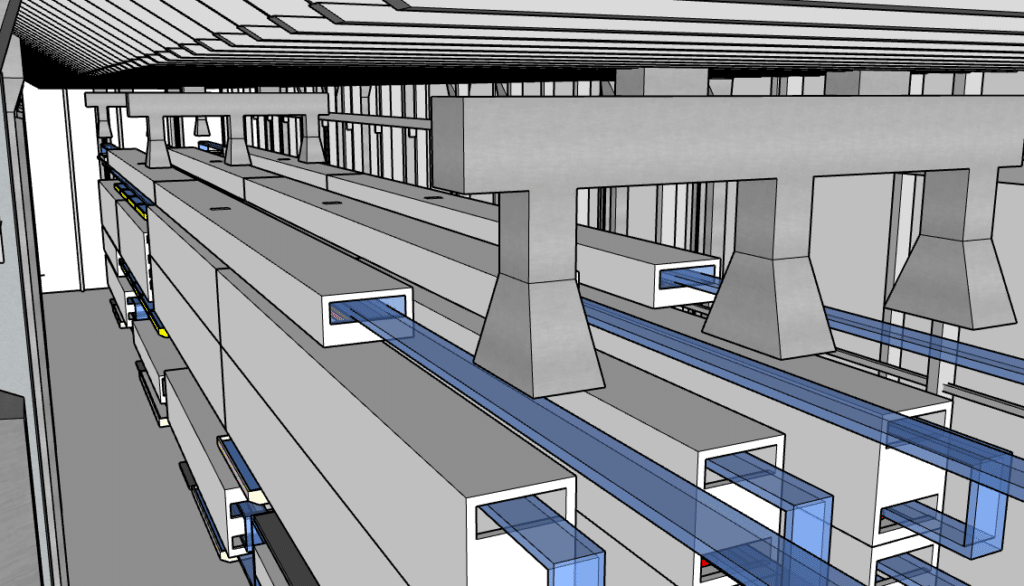

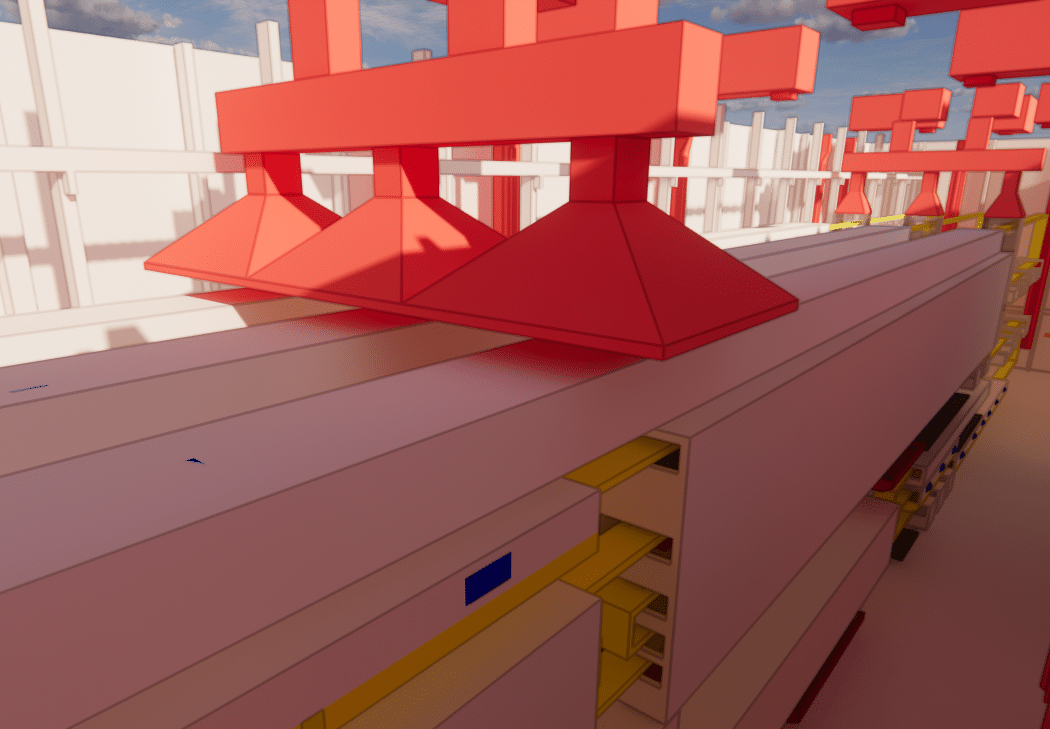

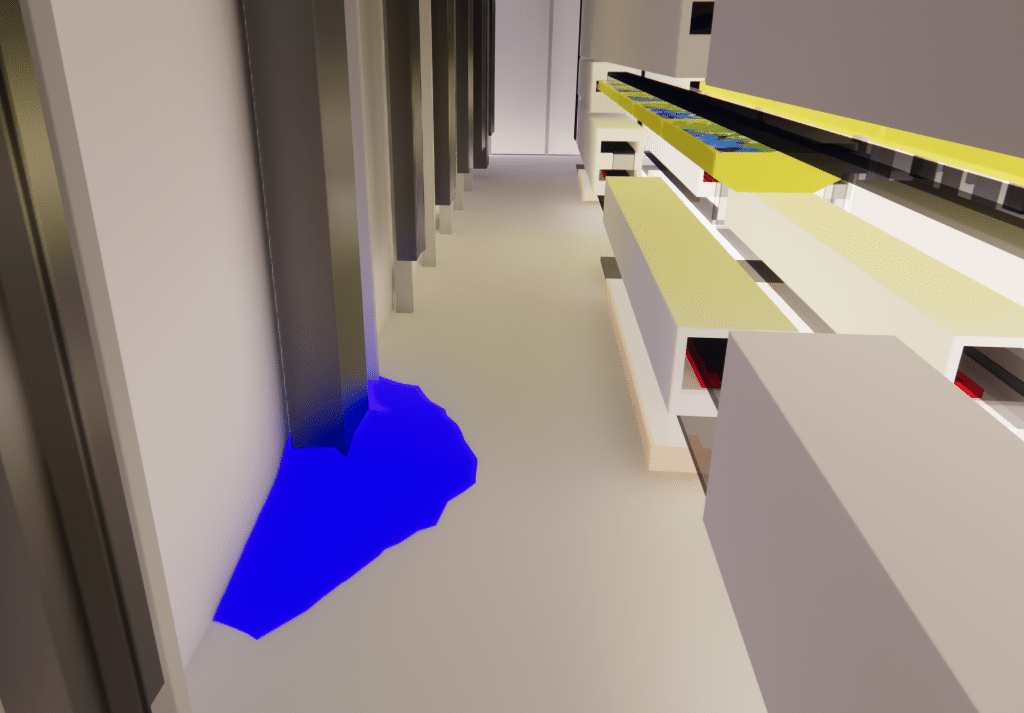

Modelação da fábrica

A modelação geométrica é uma fase fundamental nas simulações CFD. Fornece uma representação exacta da geometria do local ou do edifício em estudo e define as condições de fronteira, tais como paredes, aberturas para o exterior e ganhos de calor internos. A modelação geométrica também simplifica o modelo através da eliminação de elementos irrelevantes, facilitando a interpretação dos resultados.

Para criar o modelo 3D da fábrica, foram tidos em conta todos os volumes de ar da fábrica e as paredes em contacto com o exterior. Todas as divisões circundantes são tidas em conta na simulação, de modo a ter em conta as transferências de calor que ocorrem entre as diferentes divisões. Assim, foi efectuado um estudo da geometria e da envolvente de modo a ter em conta todas as pontes térmicas resultantes do desempenho dos materiais, constituindo um valor alvo a distinguir do valor simulado tendo em conta as inevitáveis imperfeições de instalação.

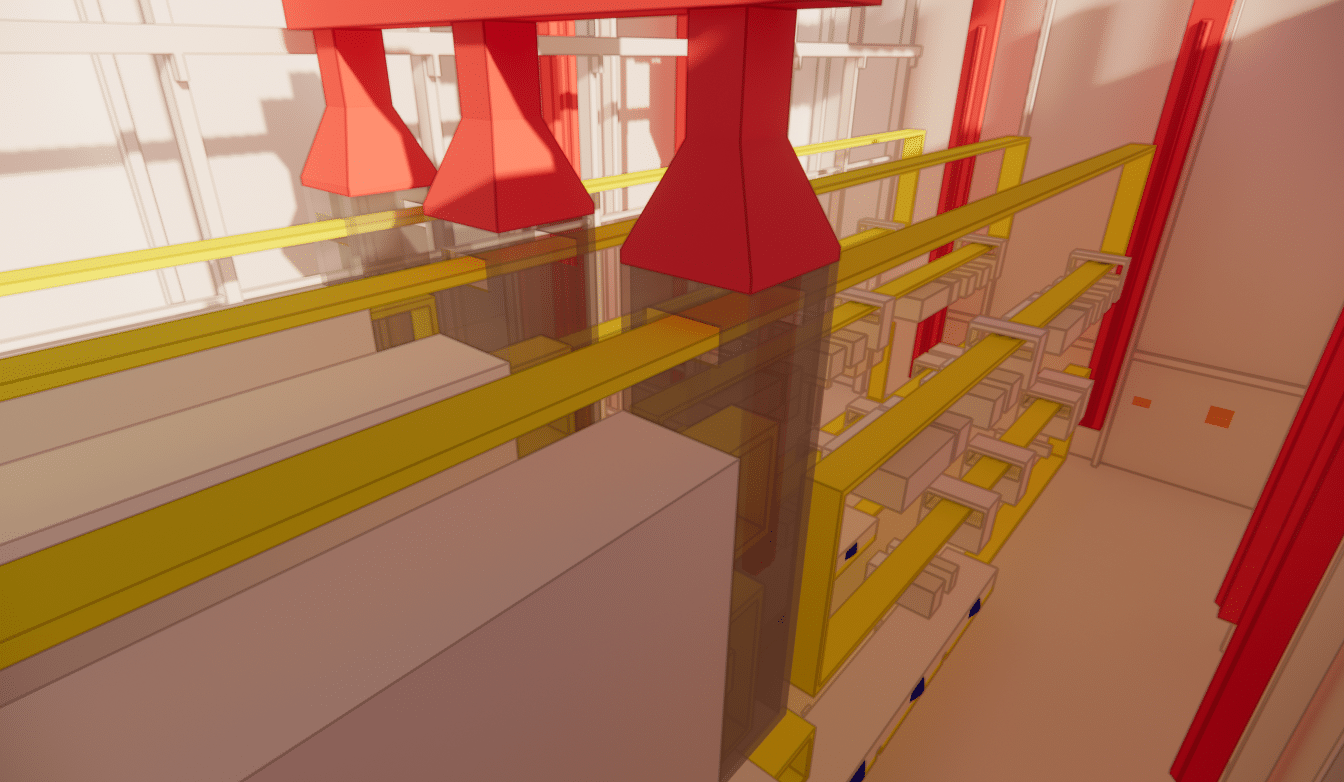

A cadeia de produção, incluindo certos processos, foi modelizada, nomeadamente os fornos presentes. Foram igualmente modelados os sistemas de distribuição de ar condicionado no pavilhão de produção, nomeadamente os ventiladores de teto de alimentação e de extração.

Na fachada oeste, há também três grelhas no alto. Estas grelhas estão revestidas a toda a altura da parede, pelo que o ar exterior entra na fábrica pela parte inferior. Os para-brisas estão abertos no verão e no inverno.

As temperaturas, as potências e os caudais gerados pelas máquinas da linha de produção também foram tidos em conta. Além disso, como o funcionamento do sistema de ventilação depende das condições exteriores, que podem variar entre -23°C no inverno e 32°C no verão, o estudo foi efectuado nestas duas estações.

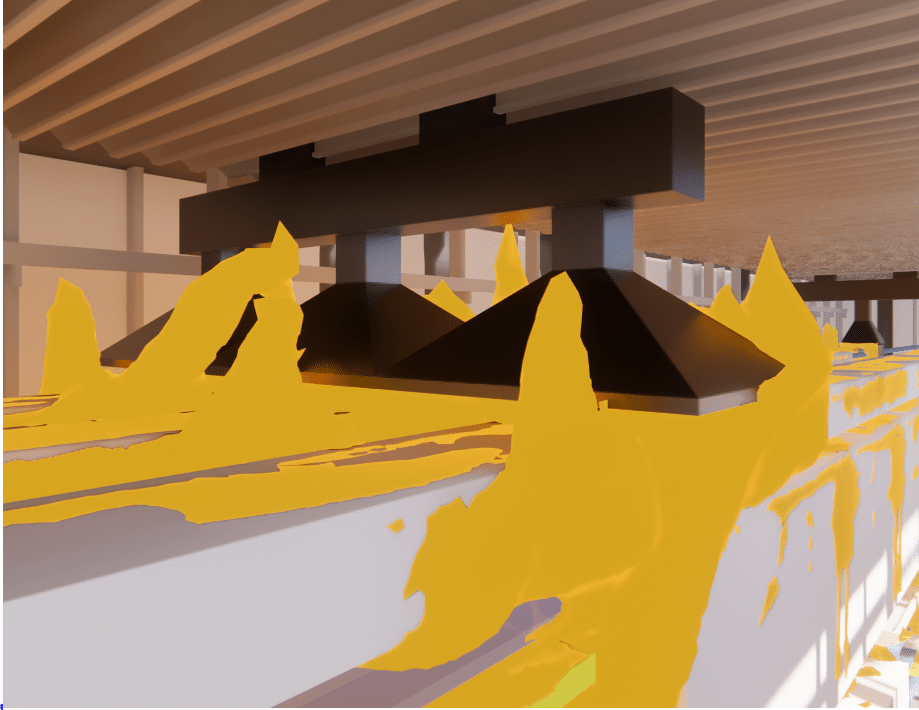

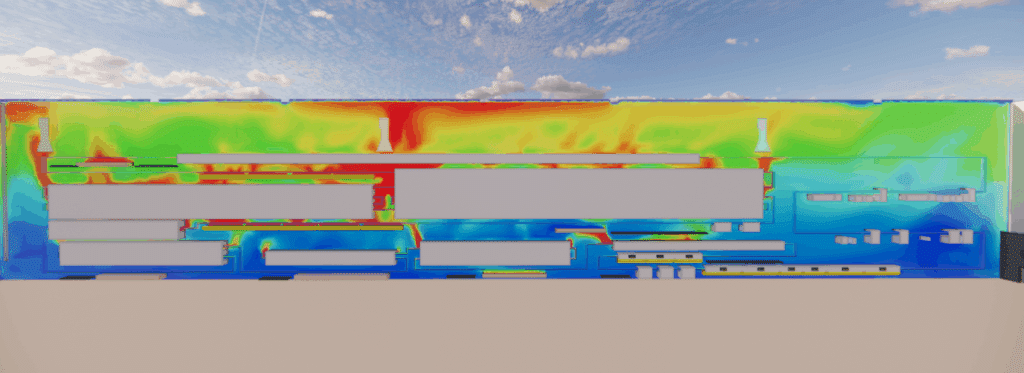

Resultados da simulação para o funcionamento no verão

Em primeiro lugar, foram efectuadas simulações numéricas para o funcionamento no verão, o caso mais crítico devido às elevadas temperaturas. Todos os sistemas de produção de calor foram considerados à temperatura máxima da sua gama de temperaturas. A temperatura exterior tida em conta é de 32°C e os ganhos solares foram considerados.

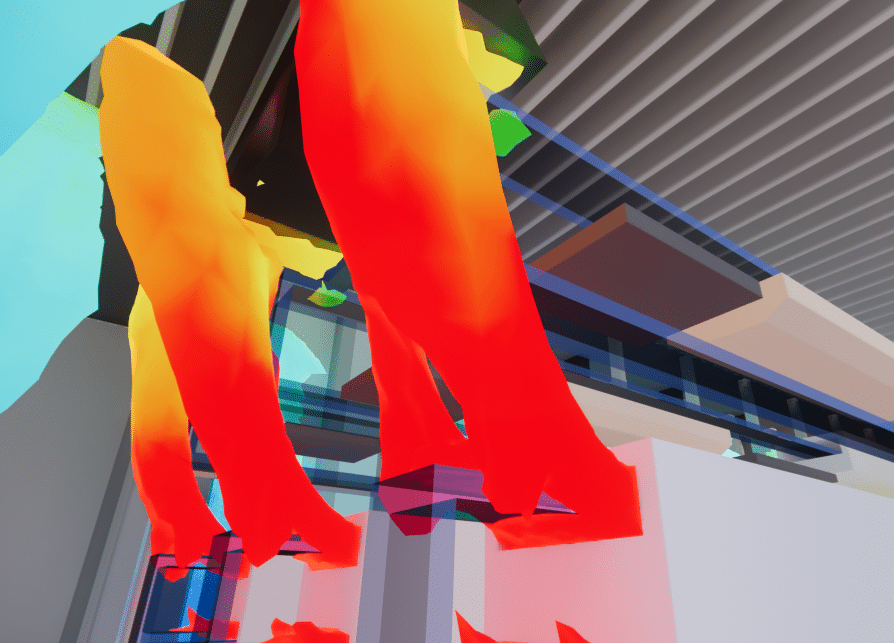

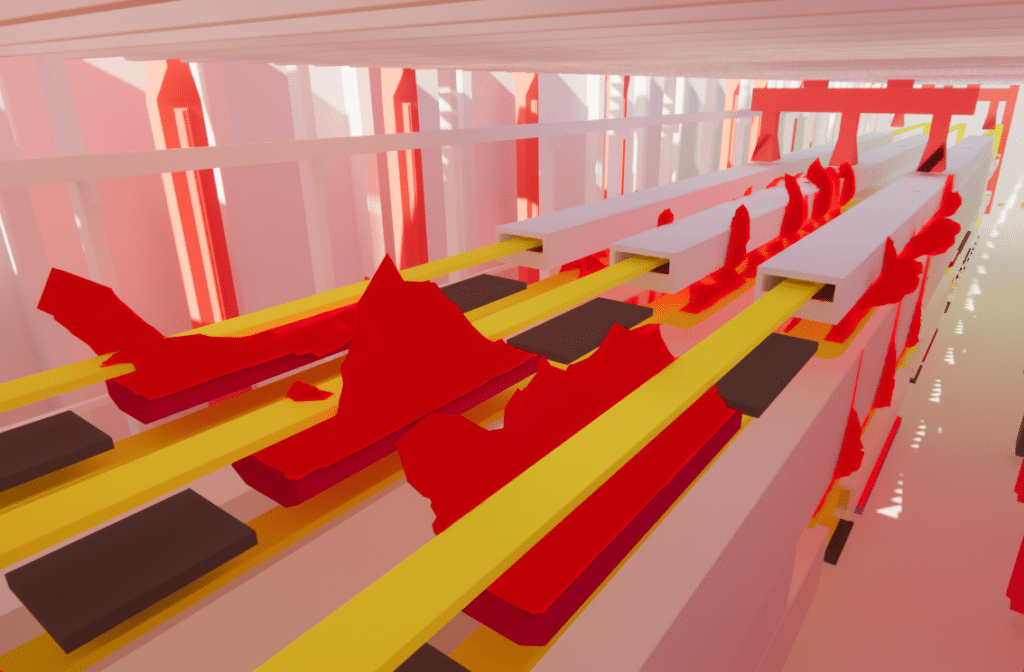

Deteção de anomalias térmicas específicas

A simulação numérica evidenciou o facto de, no geral, as temperaturas estarem corretas no ambiente e o sistema AVAC estar razoavelmente bem dimensionado para o processo.

Os movimentos de ar gerados pelos bicos fazem com que o ar circule por todo o espaço, incluindo entre as linhas de produção, a uma velocidade de cerca de 0,5 m/s, garantindo uma boa circulação do ar e temperaturas uniformes.

A temperatura ambiente varia globalmente entre 36°C e 42°C, dependendo da altura das linhas de produção, pelo que existe um delta de cerca de 10°C no pior dos casos com a temperatura do ar de alimentação.

No entanto, debaixo do telhado, uma parte do ar carregado de calor tem dificuldade em ser evacuado e as temperaturas podem atingir os 50°C.

Nesta configuração, os bicos do lado norte estão alinhados com as campânulas de extração, criando um bypass que desvia o ar quente que sai dos fornos principais.

Na parte central, os exaustores estão demasiado próximos da parede superior dos fornos finais, a sua extração é perturbada e parte do ar quente dos fornos principais não é extraído e fica estagnado sob o teto.

Além disso, nem todas as superfícies de extração dos exaustores são suficientemente grandes para o tamanho das plumas térmicas que saem dos fornos.

Soluções para uma gestão térmica óptima

Após esta primeira simulação, a EOLIOS recomendou a deslocação das condutas de alimentação da parede norte, de modo a soprarem em direcções mais estratégicas, para não perturbar a sua aspiração localizada. Foi igualmente recomendada a remoção dos bocais dos últimos 2 metros das condutas de alimentação. O ar frio insuflado a esta altura será diretamente absorvido pelas unidades de aspiração, criando um bypass, e não será utilizado para arrefecer a atmosfera abaixo.

As equipas EOLIOS também trabalharam na dimensão dos exaustores, de modo a eliminar o espaço entre dois exaustores e/ou, sempre que possível, a separar a saída do forno e os exaustores, especialmente para os fornos das secções Norte e Sul. Este cruzamento não precisa de ser hermeticamente fechado e a presença de aberturas para a passagem de luvas não constitui um problema– trata-se simplesmente de orientar as plumas térmicas que saem dos fornos.

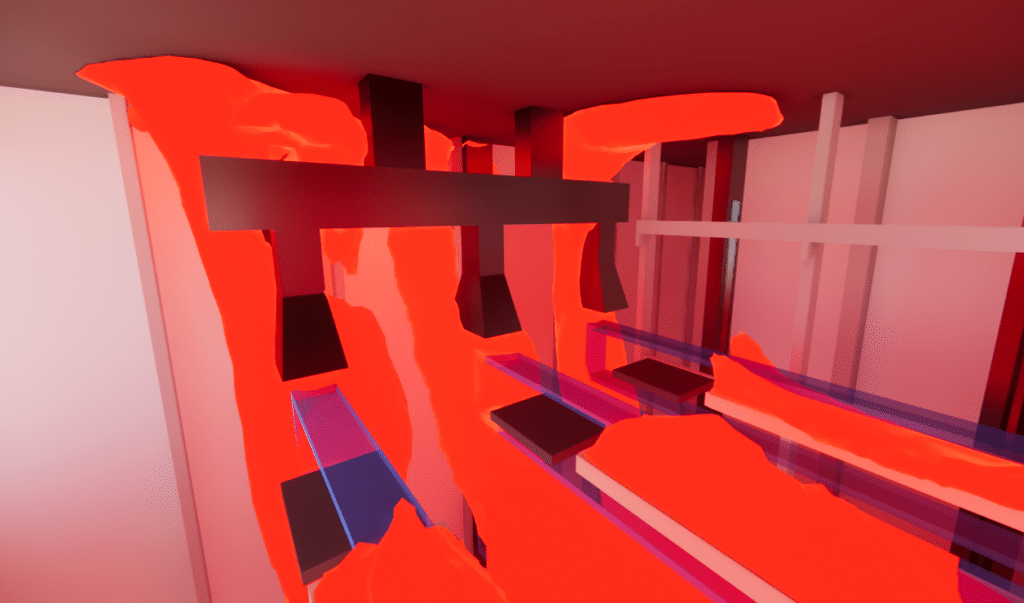

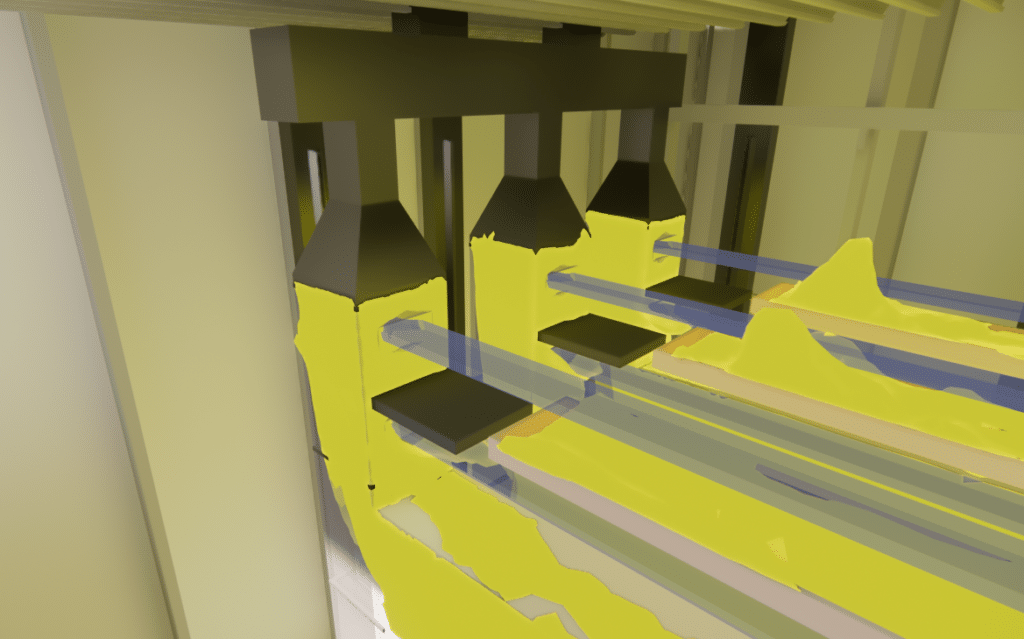

Melhorias introduzidas pela nova configuração

A simulação mostrou que a divisão impede que o calor libertado pelo forno nas extremidades da linha de produção seja disperso no ambiente. Ao deslocar as condutas de alimentação para norte e ao reduzir a altura máxima a que os bocais podem ser instalados nas condutas de alimentação, o ar fresco pode ser melhor distribuído pelas áreas importantes.

O aumento das superfícies de aspiração dos exaustores na secção central permite uma melhor captação das plumas térmicas que saem das aberturas centrais dos fornos principais.

Os resultados desta simulação mostram temperaturas ambiente que variam entre 35°C e 40°C ao nível das linhas de produção, dependendo da altura, e temperaturas entre 41°C e 45°C sob a cobertura, com picos que atingem 50°C na parte central. As temperaturas em todos os pontos da sala são cerca de 2°C (3,6°F) mais baixas do que na conceção existente.

Apesar desta nova conceção, uma pequena parte do ar carregado de calor continua a ter dificuldade em ser evacuado para a secção central. No entanto, o volume de ar envolvido é menor do que no projeto anterior. Uma solução poderia consistir em mudar os ventiladores dos exaustores na secção central para aumentar o caudal de aspiração, compensando assim com o aumento do caudal de saída dos sistemas MUA, que foram anteriormente reduzidos. Outra solução seria instalar uma divisória na zona central, se possível.

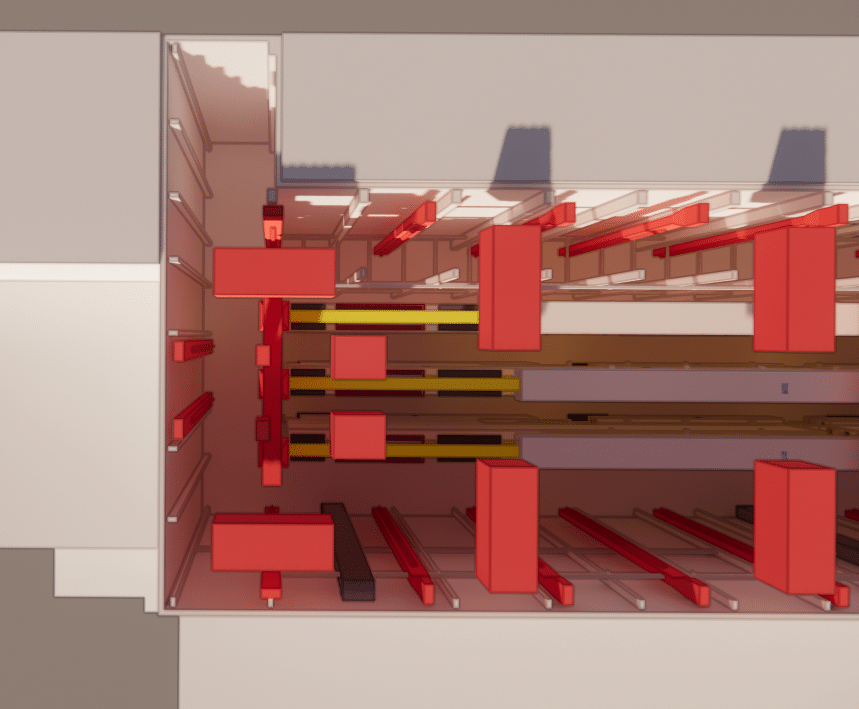

Simulação numérica no inverno com as melhorias propostas

Identificar os riscos de aparecimento de pontos de condensação

Neste caso, a temperatura exterior considerada é a mais baixa para um dia de inverno. Considera que as calorias geradas pelo sistema e as salas circundantes estão no mínimo da sua gama de temperaturas. Os resultados da simulação mostram que, mesmo quando ambos os sistemas de fornecimento de ar estão desligados, o ar continua a mover-se em todos os pontos da sala e não existem zonas mortas problemáticas.

As temperaturas na sala variam entre 15°C ao nível do chão e 20°C no último andar da linha de produção. As temperaturas sob o telhado variam entre 20°C e 25°C em geral, com picos de cerca de 30°C nas partes central e norte do edifício. Estes picos de temperatura devem-se à redução da capacidade de aspiração dos exaustores no inverno.

No entanto, são atingidas temperaturas muito baixas nas grelhas. Esta grelha sopra o ar interior a uma temperatura inferior a 0°C, o que arrefece consideravelmente a sala e pode criar desconforto para os trabalhadores que passam.

Podemos aconselhar-te a fechar esta persiana quando a temperatura exterior é muito baixa para evitar estes problemas. Por outro lado, a conceção do sistema de controlo térmico da central em condições de inverno parece bem adaptada para superar as baixas temperaturas, sendo a temperatura uniforme em todo o edifício e o ar de alimentação chegando a todas as zonas importantes da sala.

Estudo da dispersão dos poluentes gerados pelos tanques

Foi efectuado um estudo de dispersão de poluentes para a situação de verão sem os exaustores por cima dos tanques de pré e pós-lavagem.

Este estudo mostra que os exaustores localizados acima dos tanques de ácido no início da linha de produção captam todas as emissões geradas.

Além disso, parece quealgumas das emissões geradas pelos tanques de pré e pós-lixiviação são menos bem evacuadas e, portanto, são susceptíveis de estagnar sob o telhado na zona de baixa velocidade localizada sob os ventiladores na parte norte do edifício.

Na sequência dos resultados do segundo cenário, foi estudado o terceiro cenário, que consiste no encerramento de uma leira considerada contraproducente. Este cenário mostrou que o fecho desta abertura favorecia a estratificação do ar quente, resultando numa melhor tiragem térmica e numa remoção mais eficiente do ar carregado de calor. Estes resultados demonstram a importância do posicionamento correto dos sistemas de extração de ar e das aberturas de ventilação para o bom funcionamento aeraúlico do local. As recomendações resultantes encorajam a adição de ventiladores específicos para facilitar uma remoção mais eficiente do ar carregado de calor, e o fecho de certas aberturas para promover uma estratificação óptima do ar quente.

Resumo da análise térmico-ar da instalação

Análise das condições térmicas: Identificação das zonas de risco e recomendações para melhorar o conforto dos trabalhadores

A EOLIOS Engenharia contribuiu com os seus conhecimentos em mecânica dos fluidos para caraterizar e melhorar o sistema de ar condicionado da sala de produção de uma fábrica de luvas.

Foi proposta uma nova conceção para permitir uma melhor extração do calor no verão e uma melhor distribuição do ar fresco nas zonas importantes.

Continua a falar sobre este assunto

Resumo em vídeo do estudo

Resumo do estudo

O estudo incide sobre o sistema de controlo térmico de uma fábrica utilizando a modelação digital CFD. O objetivo é estudar este sistema para verificar o seu funcionamento e melhorá-lo no futuro.

Este estudo baseia-se em 4 princípios principais: otimizar a difusão do ar exterior, compreender a distribuição sazonal da temperatura, avaliar o conforto térmico dos operadores e, por último, estudar a evacuação dos poluentes. Concentra-se apenas na sala de produção.

Foram efectuadas várias simulações numéricas para estudar os fluxos de fluidos e simular as condições térmicas e aeraúlicas da instalação. Os engenheiros da Eolios propuseram uma nova configuração, com modificações nos exaustores, condutas de ar e bicos em particular.

Os melhoramentos resultaram numa melhor extração do calor no verão e numa melhor distribuição do ar fresco em zonas-chave.

Resumo em vídeo da missão - Simulação CFD de uma fábrica

Descobre outros projectos industriais

Simulação da captura de vapor saturado numa linha de fundição contínua

Simulação da captura de vapor saturado numa linha de fundição contínua

Estudo da radiação e da ventilação de um molde de lingote industrial

Estudo da ventilação natural – Siderurgia

Melhorar a qualidade do ar – Planta

Dimensionamento – Chaminés – Laboratório

Instalação – processo a alta temperatura

Ventilação natural – Metalurgia

Vidraria – Conhaque

Ventilação natural – Aluminium Dunkerque

Dimensionamento de uma chaminé industrial – Forno

Fábrica – Turbina eólica

Sistema de tratamento de fumos – CO2

Melhorar o conforto térmico – Siderurgia

Melhoria do processo de tratamento de COV

Oficina Industrial – México

Dimensionamento de exaustores de tiragem natural

Estratificação de um depósito de armazenamento térmico

Grupos electrogéneos – GE1

Vidraria – Hauts De France

Fábrica – produção de luvas