Simulação da captura de vapor saturado numa linha de fundição contínua

Simulação da captura de vapor saturado numa linha de fundição contínua

Ano

2026

Cliente

NC

Localização

Alemanha

Tipologia

Processo industrial

Precisas de uma opinião especializada?

Casa » Processo industrial » Simulação da captura de vapor saturado numa linha de fundição contínua

A missão da EOLIOS ingénierie: competência em simulação CFD e captação de fumos industriais

Engenheiros da EOLIOS, especialistas no controlo dos fluxos de calor e de ar em ambientes industriais

A experiência da EOLIOS na simulação CFD (Computational Fluid Dynamics) e na otimização de sistemas de captação e de ventilação industrial foi mobilizada para responder aos desafios da gestão dos fumos saturados numa linha de lingotamento contínuo de uma siderurgia. Estes fenómenos, inerentes aos processos a alta temperatura, representam constrangimentos importantes em termos de segurança, de condições de trabalho e de continuidade da produção.

A EOLIOS apoia-se numa experiência reconhecida no estudo de escoamentos complexos em meio industrial, adquirida através de numerosas missões no terreno e de simulações CFD aplicadas a instalações com elevados desafios operacionais. Esta experiência permite-nos fornecer soluções fiáveis, pragmáticas e economicamente optimizadas para uma tomada de decisão informada.

Capturar fumos: uma questão de segurança na indústria

Os fumos industriais, uma fonte significativa de risco

Os fumos industriais são um problema multidisciplinar de grande importância, na encruzilhada da segurança dos operadores, do conforto e da qualidade do ar, bem como da continuidade dos processos e da sustentabilidade das instalações.

Inicialmente, a presença de vapores, carregados de humidade – elemento essencial na corrosão eletroquímica – provoca riscos de degradação dos materiais na indústria. Quando a humidade se deposita nas superfícies metálicas, forma uma película de água que permite a ocorrência de reacções químicas entre o metal e o oxigénio. Este ataque é frequentemente acelerado pela presença de impurezas dissolvidas na névoa, como sais, ácidos ou poeiras, que aumentam a sua condutividade e tornam o ambiente ligeiramente corrosivo. A exposição repetida ao nevoeiro conduz assim a efeitos cumulativos: corrosão uniforme, corrosão localizada e degradação dos revestimentos ou das juntas, reduzindo a durabilidade e a integridade dos equipamentos metálicos.

Este aspeto da deterioração dos materiais constitui um risco importante para o funcionamento da indústria. Mas, para além deste aspeto, o nevoeiro também representa um risco para a saúde e segurança dos trabalhadores. A combinação de humidade e calor gera plumas que podem prejudicar a visibilidade, perturbar os fluxos de ar e alterar as condições térmicas em torno das áreas de trabalho e do equipamento. Estes fenómenos podem aumentar o risco de acidentes (visibilidade reduzida, dificuldades de manuseamento dos equipamentos) e causar problemas de saúde (irritação, problemas respiratórios).

A presença de fumos funciona assim como um fator de perturbação global, suscetível de reduzir a segurança, o desempenho e a durabilidade das infra-estruturas industriais.

A EOLIOS foi encarregada de trabalhar numa instalação de lingotamento contínuo, numa siderurgia na região de Brandenburg, na Alemanha. Nesta indústria, o mau funcionamento do sistema de recolha existente provocava uma acumulação significativa de vapores sob o piso da primeira fase, o que levava a paragens regulares da produção. A EOLIOS foi convidada a efetuar uma análise detalhada do funcionamento do sistema, a identificar as causas das falhas e a propor soluções eficazes e duradouras.

Porquê utilizar CFD?

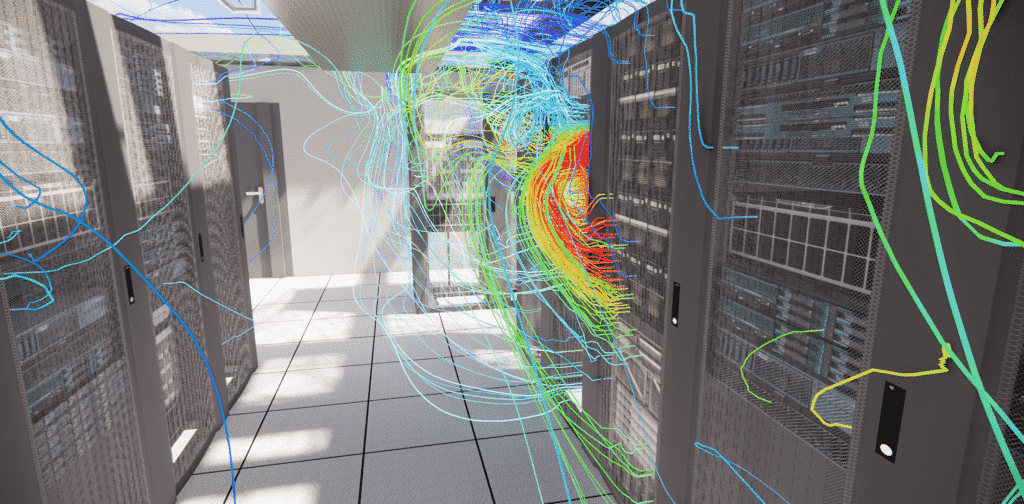

Para resolver os problemas associados aos fumos industriais, estamos agora a adotar uma abordagem que combina medições no local (através de uma auditoria) e modelação numérica dos fluxos (CFD – Computational Fluid Dynamics). A CFD proporciona uma visão tridimensional e dinâmica dos fluxos, essencial para identificar com precisão as zonas críticas de acumulação de calor e vapor, a recirculação do ar, os défices de captação de fontes e as interações entre as plumas térmicas e os sistemas de ventilação. Desta forma, podemos avaliar quantitativamente a eficácia dos sistemas existentes e compreender as suas limitações em condições reais de funcionamento.

Uma das principais vantagens do CFD reside na sua capacidade de testar virtualmente diferentes cenários de adaptação ou de modificação das instalações: reposicionamento ou dimensionamento de sensores, ajuste de caudais, adição de deflectores, modificação de geometrias ou de estratégias de ventilação. Esta exploração digital rápida e não intrusiva permite comparar objetivamente várias soluções, otimizar o seu desempenho antes da sua implementação e reduzir significativamente os riscos técnicos e financeiros associados aos testes no local.

Para além disso, o CFD é uma ferramenta de decisão particularmente relevante para conciliar o desempenho aeráulico e a eficiência energética. Permite antecipar o impacto das soluções previstas sobre o consumo de energia, o equilíbrio térmico do edifício e o conforto dos operadores, contribuindo assim para uma conceção mais económica e sustentável dos sistemas de ventilação.

Objectivos do estudo

Os principais objectivos do estudo foram :

- compreender os fenómenos térmicos e aeraúlicos que provocam fugas de vapor,

- analisa o funcionamento efetivo da rede de recolha existente,

- avalia a eficácia de diferentes configurações de melhoramento,

- identifica soluções tecnicamente eficazes e pertinentes.

Para o conseguir, foi implementada uma abordagem que combina auditoria no local, análise de redes de condutas e simulação numérica CFD.

Na EOLIOS, a nossa metodologia baseia-se na observação e na realidade

Auditoria termo-aerodinâmica no local

Foi realizada uma auditoria aprofundada diretamente na linha de fundição contínua, a fim de caraterizar com precisão os fenómenos em condições reais de funcionamento. Foram realizadas campanhas de medição em torno da máquina para quantificar

Figura - Imagem da câmara térmica - Laje à saída da laje

Para além da recolha de dados, a auditoria no local é uma etapa fundamental para compreender o funcionamento real da instalação, num ambiente muitas vezes complexo e em mudança. Permite-nos comparar os esquemas teóricos e os planos existentes com a realidade no terreno e incorporar os efeitos das práticas de exploração, as restrições de acesso, as situações transitórias e as condições climatéricas, que raramente são documentadas de forma completa. Este conhecimento detalhado do local é essencial para interpretar corretamente os fenómenos observados e evitar hipóteses de modelização simplificadoras e muito distantes da realidade.

Figura - Pluma de vapor gerada pela máquina

As observações de campo resultantes da auditoria constituíram uma base essencial para a alimentação, calibração e validação do modelo digital CFD. Garantem a coerência entre a simulação e o comportamento real do sistema, reforçando a fiabilidade dos resultados e a pertinência das soluções propostas. A auditoria no local é, portanto, um pré-requisito essencial para qualquer análise e otimização sustentável de problemas de fumos industriais.

Modelação 3D representativa da situação existente

A modelação 3D CFD assenta numa base geométrica rigorosa, elaborada a partir de planos existentes e complementada por levantamentos e observações efectuadas durante a auditoria no local. Esta fase é crucial, pois a qualidade e a representatividade do modelo afectam diretamente a pertinência dos resultados obtidos. O objetivo é obter uma reprodução realista dos percursos de ar, dos canais de aspiração, das redes de condutas e das suas interfaces com as zonas de produção de vapor, de modo a refletir o mais fielmente possível o funcionamento real da instalação.

Com base nos dados recolhidos e nos documentos fornecidos, a EOLIOS desenvolveu um modelo 3D CFD detalhado, integrando a geometria da máquina em estudo, o seu ambiente imediato e todos os equipamentos que influenciam a aerodinâmica do local. Isto inclui, em particular, os sistemas de ventilação, as fontes de calor, as máquinas vizinhas e todos os elementos que obstruem ou orientam o fluxo, tais como máscaras aeroeléctricas, telas ou estruturas metálicas.

O nível de detalhe geométrico é cuidadosamente escolhido para representar fielmente os elementos que têm uma influência significativa nos campos de velocidade, temperatura e concentração de vapor, ao mesmo tempo que racionaliza os detalhes secundários que têm um impacto negligenciável nos fluxos. Este equilíbrio entre precisão e simplificação permite controlar os tempos de cálculo, assegurar a robustez numérica das simulações e garantir resultados que podem ser utilizados para analisar fenómenos e ajudar na tomada de decisões.

Um modelo CFD preciso é, portanto, um passo fundamental para compreender os mecanismos reais de dispersão e captura de vapor, avaliar de forma fiável o desempenho dos sistemas existentes e explorar soluções de melhoria em condições representativas do funcionamento industrial.

Calibração do modelo com os fenómenos reais observados

Na prática, a abordagem CFD faz parte de um processo iterativo estruturado em várias fases sucessivas: construção do modelo geométrico, definição das condições e propriedades de fronteira, resolução numérica e, em seguida, análise detalhada dos campos de escoamento, temperatura e humidade. Este ciclo é completado por uma fase de calibração baseada em medições no terreno, antes de iterações dedicadas ao estudo de configurações de melhoramento.

A fase de calibração é uma etapa fundamental do processo, pois garante a coerência entre os resultados da simulação e o comportamento real do sistema. O seu objetivo é ajustar as condições de fronteira e os pressupostos de modelização de modo a obter uma correspondência satisfatória entre as grandezas calculadas e as medições efectuadas in situ durante a auditoria, bem como os dados fornecidos pelo gestor de projeto.

Esta calibração baseia-se no desenvolvimento de um modelo digital que reproduz fielmente os principais fenómenos físicos envolvidos, nomeadamente o fluxo de ar, a transferência de calor e as variações de humidade no volume em estudo. O modelo incorpora tanto as fontes internas ligadas aos processos e equipamentos, como as trocas com o meio exterior, tendo em conta parâmetros fundamentais como as taxas de aspiração, as temperaturas de superfície dos elementos, as condições meteorológicas e os mecanismos de geração de vapor.

Uma vez calibrado e validado, o modelo pode ser utilizado como uma ferramenta de previsão fiável para estudar o impacto de diversas modificações (alterações de caudais, geometrias, dispositivos de recolha ou de ventilação) e para analisar a nova dinâmica dos fluxos no interior do sistema, em apoio à tomada de decisões técnicas.

Caracterização das perdas de pressão em redes de condutas

A análise das perdas de carga nas redes de condutas de aspiração é uma etapa fundamental para determinar de forma fiável os caudais efetivamente disponíveis nos pontos de recolha. Em instalações industriais complexas, as perdas de carga totais resultam da combinação de perdas lineares ligadas ao comprimento das condutas e de perdas singulares induzidas por alterações na secção transversal, cotovelos, tês, derivações, dispositivos de controlo, bem como pelo grau de sujidade das paredes internas. Estes efeitos cumulativos podem conduzir a perdas de carga muito superiores aos pressupostos iniciais de projeto ou aos valores nominais utilizados durante o funcionamento.

Uma caraterização detalhada da rede permite comparar as curvas teóricas dos ventiladores com as condições reais de funcionamento, identificar desequilíbrios na distribuição dos caudais entre os vários ramos e quantificar as diferenças entre os caudais de captação previstos e os caudais que podem ser efetivamente atingidos. Esta abordagem é essencial para estabelecer um balanço aeráulico coerente, avaliar as margens de funcionamento dos equipamentos de ventilação e evidenciar as limitações estruturais da rede existente.

No âmbito das simulações CFD, esta análise permite definir condições de fronteira realistas e fisicamente representativas, de acordo com as capacidades reais de aspiração do sistema. É, portanto, uma condição essencial para garantir a validade dos resultados numéricos, interpretar corretamente os fenómenos observados e basear as recomendações técnicas numa avaliação rigorosa e quantitativa do desempenho da rede de aspiração.

Estudo da aeraúlica em torno de uma máquina geradora de vapores saturados

Um problema ligado à origem dos fluxos de aspiração

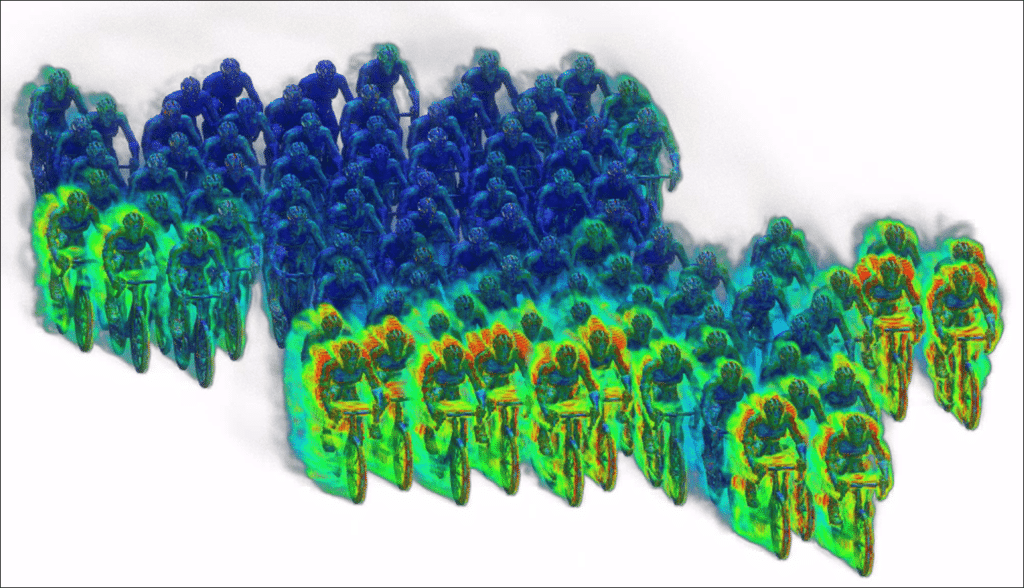

O estudo salientou que a eficácia de um sistema de captação não se limita apenas ao caudal de aspiração disponível, mas depende também da dinâmica dos fluxos de ar e da sua origem. Em certas configurações, uma parte importante do ar aspirado pode provir de zonas periféricas ou não críticas. Esta contribuição de ar exterior, ligeiramente carregado de névoa ou de poluentes, reduz a eficácia global da captação, mobilizando uma parte da capacidade de aspiração sem contribuir para a eliminação das emissões das zonas efetivamente afectadas.

Estes resultados sublinham a importância de uma conceção e de um dimensionamento precisos dos sistemas de captação, integrando não só os caudais mas também a circulação real do ar no ambiente de produção. O controlo direcionado dos caudais permite concentrar a extração nas zonas geradoras de fumos, melhorando o desempenho global do sistema e limitando as perdas de energia, garantindo simultaneamente condições de trabalho seguras e optimizadas para os operadores.

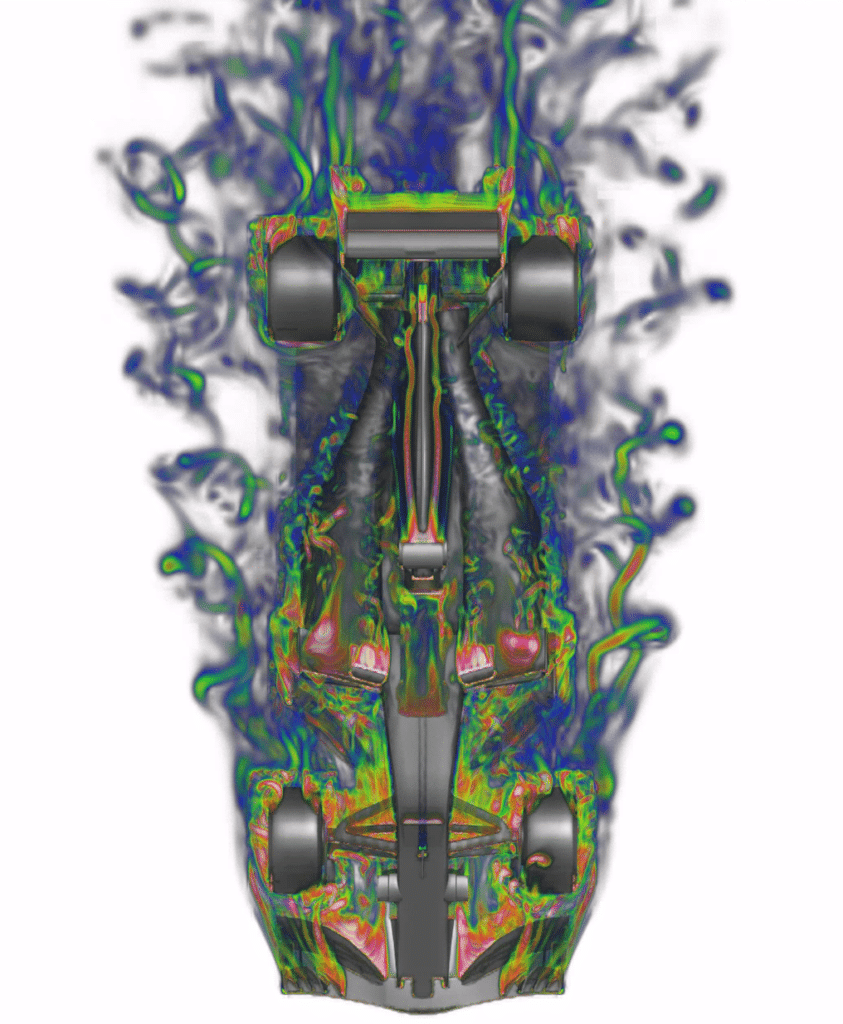

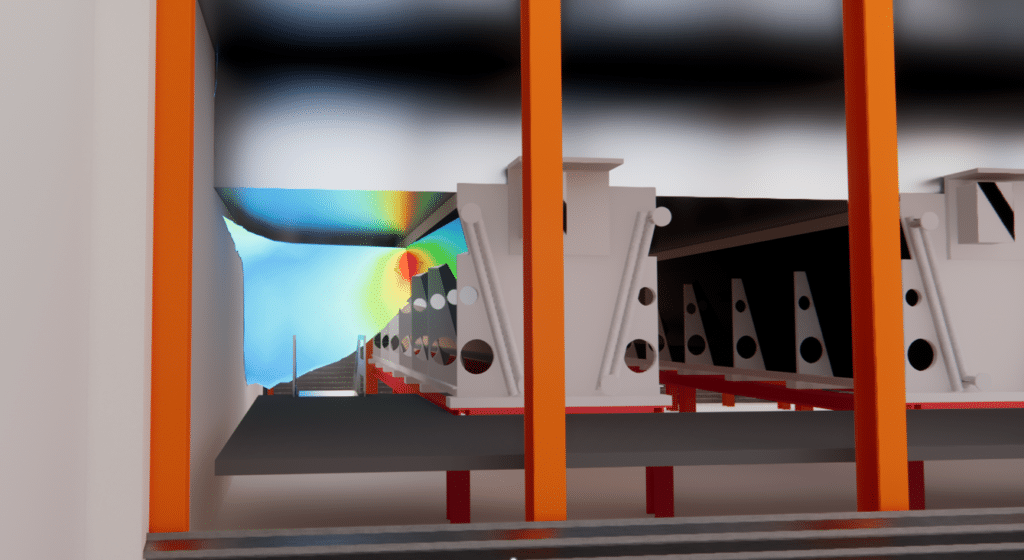

Comportamento dos vapores nos camarotes e no átrio

Na cabina de vapor, as simulações mostram que a pressão negativa gerada é relativamente baixa. Consequentemente, uma parte do vapor produzido em contacto com as lajes quentes escapa entre os segmentos, formando plumas ascendentes que se acumulam sob o pavimento do primeiro andar.

O ar carregado de névoa é então forçado a circular pelo chão, precipitando-se em aberturas como escadas e passagens de condutas. Isto explica a estagnação significativa observada sob a plataforma e a presença de fumos visíveis em zonas distantes da sua fonte inicial.

Os resultados das simulações CFD reproduzem fielmente estes fenómenos, em termos de velocidades do ar, estratificação térmica e distribuição da humidade, confirmando a pertinência e fiabilidade da modelação para analisar os fluxos e orientar a otimização dos sistemas de captação.

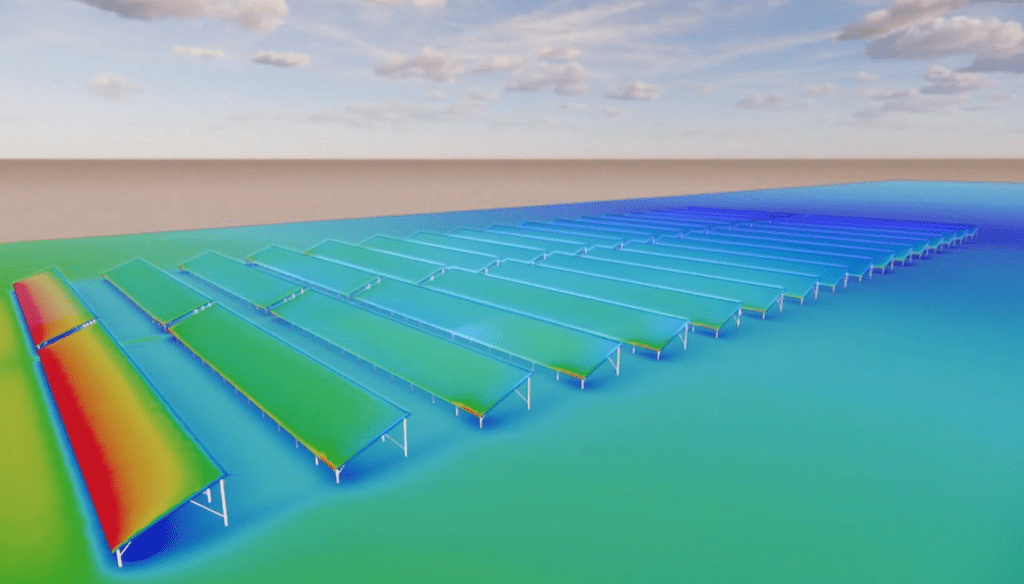

Avaliação de soluções de melhoria sustentáveis e fiáveis

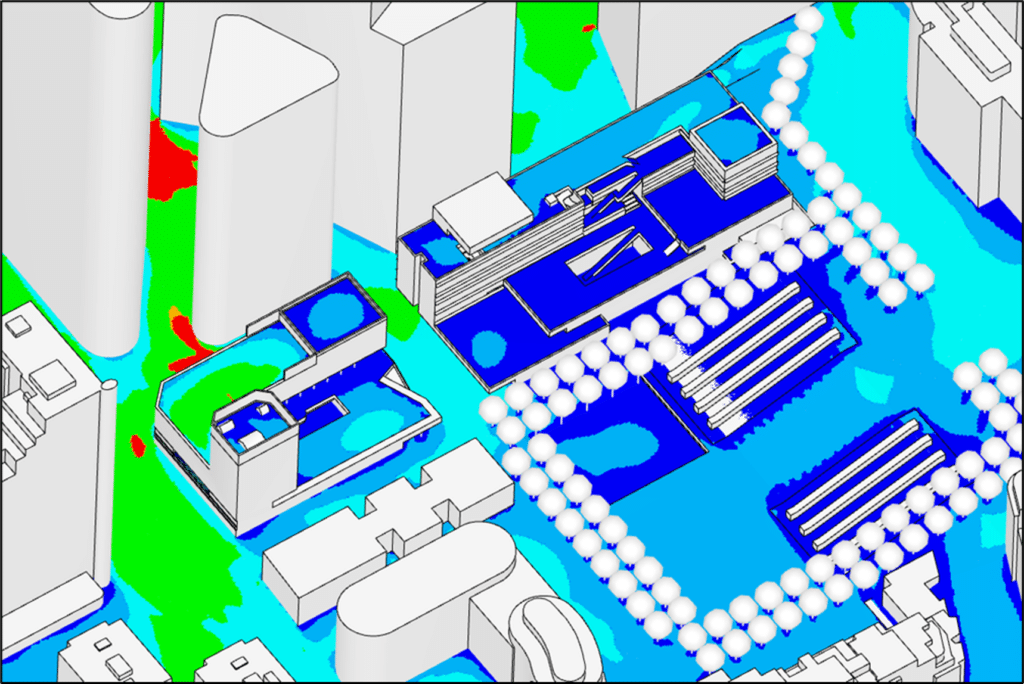

Impacto de simples melhorias estruturais

Após as primeiras simulações, foram propostas várias melhorias estruturais simples que não exigiam qualquer modificação do sistema de captação de vapor. O objetivo destas melhorias era reduzir a quantidade de vapor que escapa para o corredor e, consequentemente, melhorar a captação de vapor da máquina. Surgiram vários efeitos benéficos:

Em primeiro lugar, observa-se um aumento da pressão negativa nas cabinas . O aumento da pressão negativa melhora a eficácia da captação de vapor na fonte, favorecendo a aspiração dos fluxos carregados de vapor antes da sua dispersão no pavilhão. Esta ação ajuda a limitar as fugas para as zonas adjacentes, a reduzir as acumulações sob os pavimentos e a melhorar a visibilidade e as condições de trabalho dos operadores. No entanto, deve ser cuidadosamente dimensionada para garantir um equilíbrio aeráulico ótimo e evitar impactos indesejáveis no conforto, na estabilidade do fluxo ou no consumo de energia.

Figura - Plano de pressão na hotte de fumos - Antes/Depois

Esta depressão é acompanhada por umainversão da tendência aeraúlica acima das cabinas de vapor. A transição de fluxos de ar quente ascendentes para fluxos de ar frio descendentes contraria a subida natural dos fumos e contém a sua dispersão para níveis mais elevados. Esta inversão aeraúlica ajuda a atrair os fluxos carregados de vapor para baixo, em direção às zonas de captação, melhora o controlo das plumas térmicas e ajuda a estabilizar as condições de fluxo em torno da cabina. Contribui igualmente para uma melhoria significativa da visibilidade, do conforto térmico e da segurança nas zonas de trabalho adjacentes.

Figuras - Linhas de corrente coloridas por temperatura - Antes / Depois

Em suma, estes dois elementos permitem que a maior parte do fluxo de vapor no pavilhão seja captado pelo sistema de extração. A cabina consegue assim intercetar a maior parte dos fumos antes de estes se dispersarem no ambiente. Isto melhora significativamente a eficiência global do sistema, limita as fugas para as áreas vizinhas e reduz a carga sobre os sistemas de ventilação geral. Isto contribui para um melhor controlo das plumas de vapor, uma melhoria duradoura das condições de trabalho e uma redução das perdas de energia associadas.

Figura - Humidade relativa - Secção longitudinal - Antes / Depois

Figura - Humidade relativa - Secção transversal entre dois segmentos - Antes / Depois

Além disso, um melhor controlo dos fluxos de calor e de vapor limita a acumulação de ar quente sob a cobertura. Esta redução das temperaturas no topo ajuda a preservar as estruturas e o equipamento, limita a condensação e a corrosão e melhora o conforto térmico global do edifício. Contribui igualmente para uma melhor estabilidade aeráulica e pode levar a uma redução das necessidades de ventilação e do consumo de energia associado.

Figura - Temperatura - Secção transversal entre dois segmentos - Antes/Depois

Apesar destas melhorias, continua a verificar-se uma ligeira fuga de fumos da parte vertical da cascata. No entanto, esta fuga é limitada e não põe em causa a eficácia global do sistema, uma vez que os fluxos residuais são rapidamente diluídos e não provocam qualquer deterioração significativa das condições de funcionamento ou de segurança.

Beneficia de melhorias mais complexas

Foi também estudada uma configuração mais avançada, combinando melhorias estruturais simples com a adição de novos dispositivos de recolha. Esta solução permite um controlo quase total dos fumos, incluindo na parte vertical da peça fundida, com um rendimento global próximo de 100%. Proporciona o máximo desempenho e robustez face às variações de funcionamento, sem praticamente nenhum risco de escape residual.

No entanto, esta abordagem deve ser relativizada em relação à solução mais simples anteriormente estudada, que já permitia reduzir significativamente as emissões de fumos e melhorar significativamente as condições de funcionamento, com um custo de investimento muito inferior e uma implementação muito menos complexa. Esta primeira solução oferecia assim um compromisso particularmente adequado entre desempenho, simplicidade e custo, respondendo simultaneamente aos principais desafios de segurança e conforto.

A adição de dispositivos suplementares justifica-se, portanto, principalmente em termos de desempenho máximo ou de requisitos operacionais elevados, quando o objetivo é eliminar praticamente todas as emissões residuais ou proteger a instalação contra condições de funcionamento muito variáveis. A escolha entre estas duas abordagens é, portanto, uma questão de arbitragem técnica e económica, com a solução simples a fornecer uma resposta eficaz e optimizada, enquanto a solução melhorada fornece um nível de controlo mais elevado à custa de um maior investimento e complexidade.

Um estudo rigoroso para te ajudar a tomar uma decisão informada

Os resultados do estudo permitiram identificar soluções simples, robustas e economicamente optimizadas, privilegiando o controlo dos fluxos de ar e a eliminação das entradas parasitas antes de considerar qualquer aumento de potência dos sistemas de ventilação. Esta abordagem dá prioridade àeficácia das intervenções, minimiza os custos e melhora imediatamente o desempenho do sistema existente.

Simultaneamente, análises adicionais revelaram soluções mais complexas, que oferecem um controlo ainda maior dos fluxos e uma eficiência máxima, mas que exigem um investimento mais elevado. Estas opções permitem um controlo quase total dos fumos e uma otimização duradoura das condições ambientais na sala de produção.

A participação da EOLIOS permitiu que o cliente tivesse uma compreensão completa dos fenómenos físicos envolvidos, das alavancas prioritárias de ação e dos ganhos esperados. Esta abordagem estruturada contribui diretamente para amelhoria das condições de trabalho, da fiabilidade operacional e da segurança, ao mesmo tempo que melhora o desempenho global da instalação. Fornece também uma sólida ferramenta de tomada de decisão para escolher entre soluções imediatas e rentáveis ou melhorias mais ambiciosas e sustentáveis.

Descobre mais sobre este assunto:

Resumo em vídeo do estudo

Resumo do estudo

O estudo realizado pela EOLIOS permitiu-nos conhecer em pormenor os mecanismos de geração, dispersão e captação dos vapores saturados numa instalação de vazamento contínuo. Com base numa análise das condições reais de funcionamento e em simulações CFD representativas das condições existentes, foram identificadas as principais anomalias no sistema de recolha.

Os trabalhos mostraram que melhorias estruturais específicas, sem qualquer aumento significativo dos caudais de aspiração, poderiam já conduzir a uma redução muito significativa das fugas de vapor e a uma melhoria acentuada das condições de funcionamento. Foram também avaliadas soluções mais avançadas para atingir o mais alto nível de controlo, fornecendo ao cliente informações objectivas que o ajudem a decidir entre desempenho, simplicidade e investimento.

Esta abordagem resultou em recomendações técnicas sólidas e adaptadas ao contexto industrial, contribuindo para a segurança dos operadores, a fiabilidade das instalações e o desempenho global do local.

Resumo em vídeo da missão