Casa » Processo industrial » Dimensionamento de chaminés industriais » Dimensionamento de uma chaminé industrial – Forno

Dimensionamento de uma chaminé industrial – Forno

Dimensionamento de uma chaminé industrial

O dimensionamento de chaminés industriais em sectores que processam matérias-primas como o alumínio é essencial para otimizar o desempenho das instalações. Este dimensionamento tem em conta critérios técnicos, regulamentares e ambientais, para satisfazer os requisitos de eficiência energética e de redução das emissões.

Utilizando um projeto EOLIOS como exemplo, este artigo examina as caraterísticas específicas de design necessárias para as chaminés de fornos de alumínio, destacando a importância de soluções avançadas para controlar as emissões de fumos e gases, cumprindo simultaneamente as normas ambientais.

Dimensionamento de uma chaminé industrial - Forno de alumínio

Ano

2024

Cliente

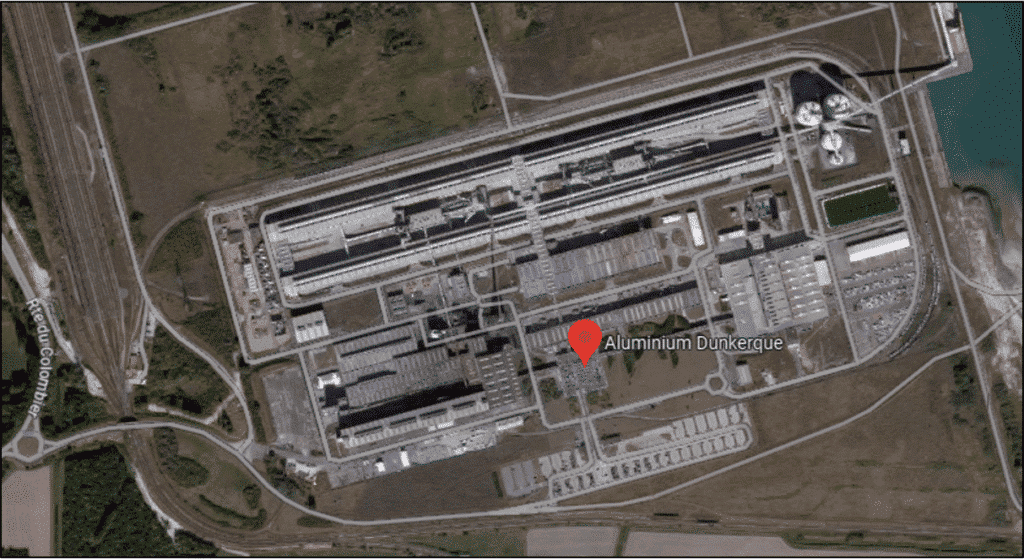

Alumínio Dunkerque

Localização

França

Tipologia

Processo industrial

Continua a navegar :

Os nossos outros projectos :

Últimas notícias :

Ficha técnica :

Precisas de uma opinião especializada?

Os nossos engenheiros estão prontos a ouvir e a aceitar qualquer desafio.

Dimensionamento de chaminés industriais no âmbito da modernização de um forno

A importância da evacuação dos gases de combustão: ambiente, segurança e conforto do operador

A evacuação dos fumos de combustão é crucial para o ambiente, a segurança e o conforto do operador. O tamanho da chaminé é regido por regulamentos. A chaminé funciona como um extrator de fumo, criando um vácuo para extrair o fumo da câmara de combustão. Descarrega os fumos elevando-os para ajudar a dispersá-los e reduzir o seu impacto ambiental.

Não existe qualquer obrigação legal, mas uma norma recomenda uma inspeção de dois em dois anos. As chaminés estão expostas a temperaturas elevadas e a ataques ácidos, o que exige um controlo regular.

Os principais regulamentos são o Código do Ambiente e o Decreto de 2 de fevereiro de 1998. Normas como a NF EN 13084-1, EN 1990, EN ISO 14122-1 e fichas de dados de combustão fornecem directrizes para o dimensionamento, segurança, conformidade e gestão do impacto ambiental dos gases de combustão.

Descrição do projeto e do local

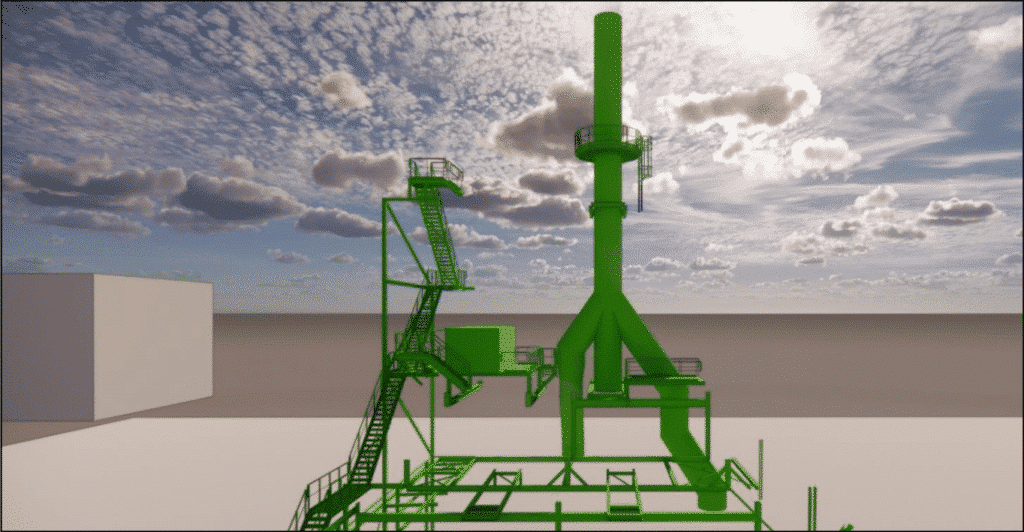

Extensão da capacidade de produção de lingotes: instalação de um novo forno e extração adicional de gases de combustão

No âmbito do projeto de aumento da capacidade de produção de lingotes, será instalado um novo forno (n.º 8) ao lado do forno existente (n.º 7). Este forno terá uma capacidade de 65 toneladas e será utilizado para fundir metais sólidos, bem como para manter o metal em estado líquido para fundição na linha de produção de lingotes.

Os dois fornos trabalham em conjunto para assegurar a continuidade da produção. Esta ampliação exigirá uma extração adicional de gases queimados para a chaminé existente.

As instalações da Aluminium Dunkerque, construídas em 1991, incluíam inicialmente 6 fornos de alumínio, 3 unidades de fundição de chapas e 1 linha de produção de lingotes. Em 2004, foi instalado um sétimo forno e, em 2015, foi acrescentada uma segunda linha de produção de lingotes. Em 2022, a primeira linha de produção de lingotes foi desconstruída. Na sala de fundição encontram-se os fornos, alinhados longitudinalmente, com ventiladores para a extração de ar e grelhas para a introdução de ar fresco.

Dimensionamento de chaminés industriais para fornos de fundição de alumínio: factores-chave a considerar

Dimensionamento de chaminés de combustão

O dimensionamento de uma chaminé industrial para fornos de fundição de alumínio depende de uma série de factores, incluindo :

- Caudal de gás: O caudal de gás gerado pelos fornos de fusão deve ser calculado com base na sua capacidade de fusão e no tipo de combustível utilizado. Este caudal de gás determinará a dimensão da chaminé necessária para permitir uma evacuação eficaz.

- Temperatura de funcionamento : Os fornos de fundição de alumínio funcionam geralmente a temperaturas elevadas. É importante assegurar que a chaminé é dimensionada para suportar estas temperaturas sem se deformar ou deteriorar.

- Composição dos fumos: Os fumos produzidos durante a fundição de alumínio podem conter compostos nocivos, tais como partículas de alumínio, emissões de gases tóxicos ou produtos de combustão incompleta. É importante dimensionar a chaminé de acordo com a composição dos fumos para garantir uma evacuação adequada e evitar qualquer impacto nocivo no ambiente.

A altura da chaminé é determinada pelos níveis de emissão de poluentes e pela presença de obstáculos que possam impedir a dispersão dos gases. Não pode ser inferior a 10 metros. Esta medida é estabelecida em conformidade com os artigos 53º a 56º do decreto de 2 de fevereiro de 1998 ou calculada com base nos resultados de um estudo das condições de dispersão dos gases adaptado ao local.

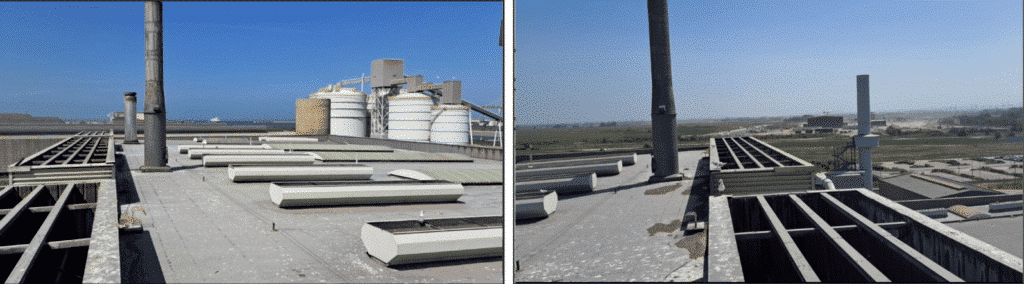

Auditoria no local

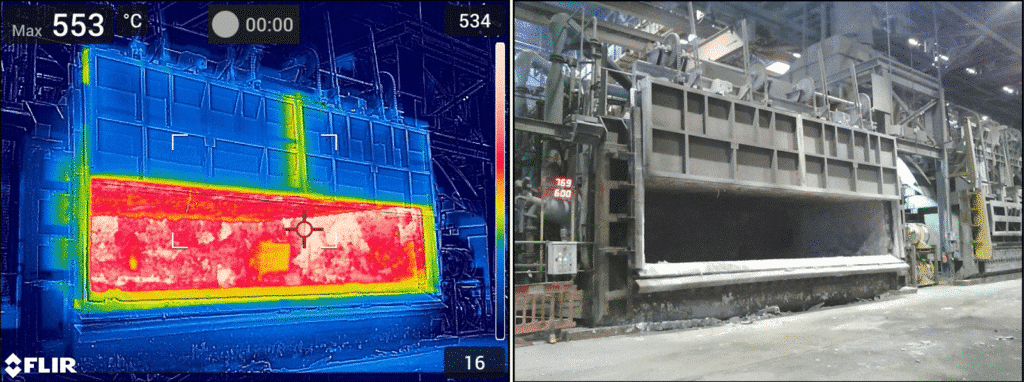

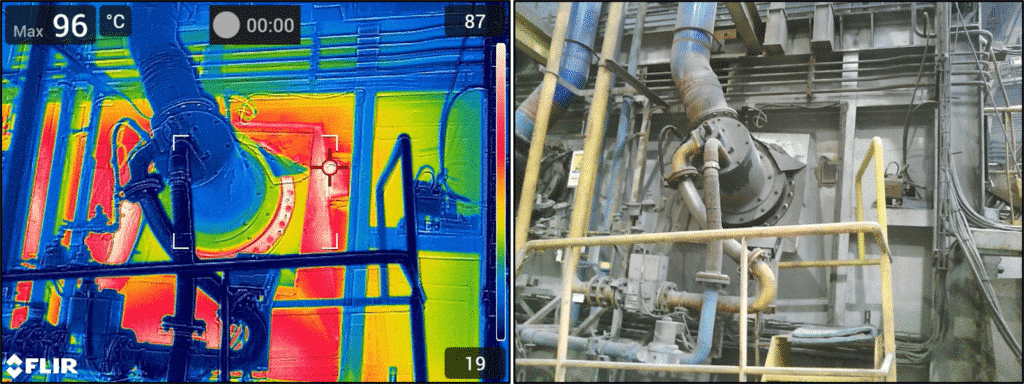

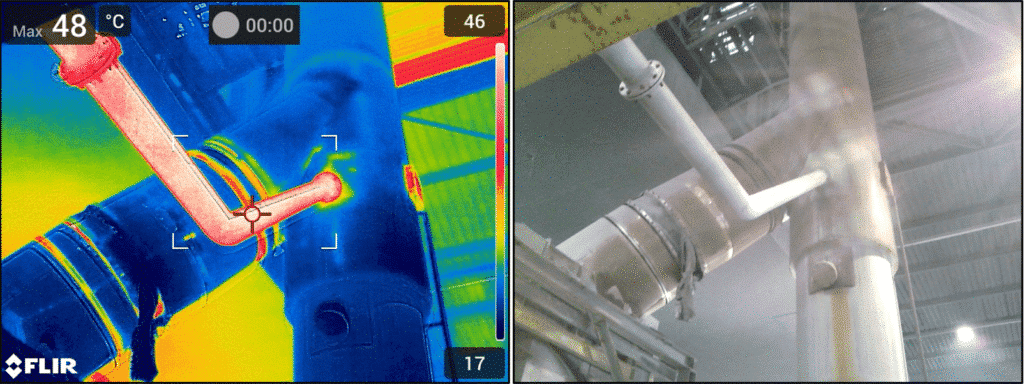

Câmara térmica

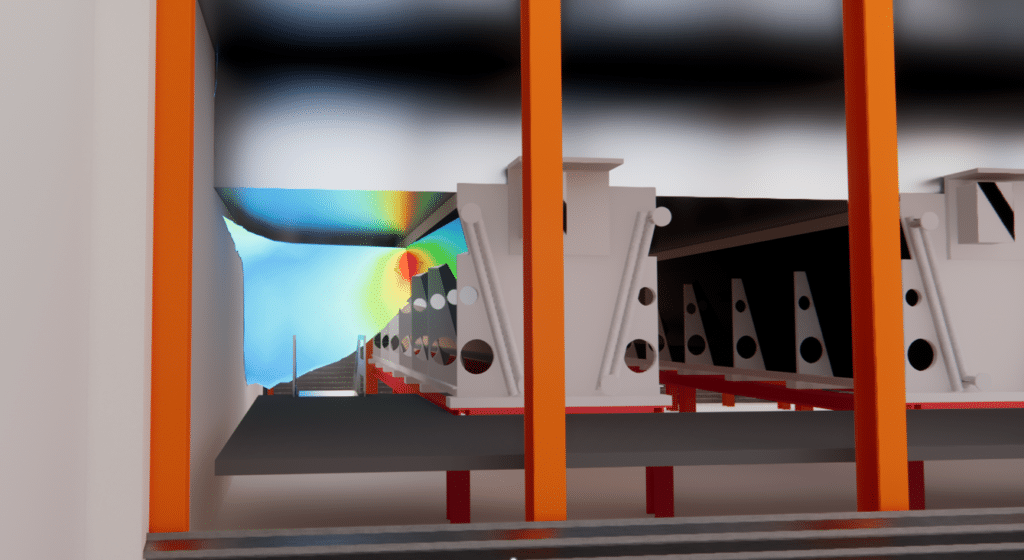

A CFD é utilizada para simular e analisar o comportamento de fluidos, como o ar, a água, os gases, etc., no interior de um forno, a fim de compreender a transferência de calor, a velocidade do fluxo e os fenómenos de mistura. A termografia, por outro lado, é utilizada para visualizar as variações de temperatura utilizando câmaras de infravermelhos, que convertem as diferenças de temperatura em imagens térmicas. Estas imagens fornecem informações valiosas sobre zonas quentes e frias e diferenças de temperatura no forno industrial.

A contribuição da tecnologia para a indústria de fornos: utilização de CFD e termografia para melhor compreender e controlar os processos térmicos em fornos industriais.

Ao utilizar a termografia e o CFD em conjunto, os engenheiros podem tomar medidas corretivas para melhorar a eficiência energética do forno, otimizar os processos de produção,reduzir os custos operacionais e maximizar o desempenho global. As vantagens da utilização da termografia em simulações CFD para fornos industriais são múltiplas. Fornece dados em tempo real, não invasivos e não perturbadores sobre as temperaturas no interior do forno, facilitando a deteção de potenciais problemas, tais como pontos quentes excessivos ou áreas de arrefecimento insuficiente.

Além disso, a termografia industrial fornece uma visualização clara e compreensível dos gradientes de temperatura, ajudando a tomar as decisões certas quando se trata de otimizar os processos. O objetivo da auditoria térmica é identificar os locais onde o calor está concentrado e criar um mapa das zonas quentes e frias. É importante notar que as temperaturas fornecidas se destinam a fornecer uma estimativa geral e não uma medida exacta.

Em resumo, a integração da termografia nas simulações CFD para fornos industriais melhora consideravelmente a compreensão dos fenómenos de transferência de calor e orienta os engenheiros para medidas de otimização mais eficazes e precisas. Isto conduz a um melhor desempenho, a uma maior eficiência energética e a custos de funcionamento mais baixos para as empresas.

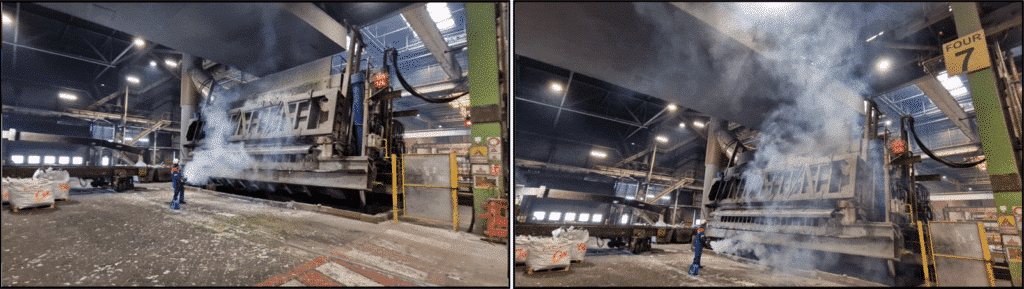

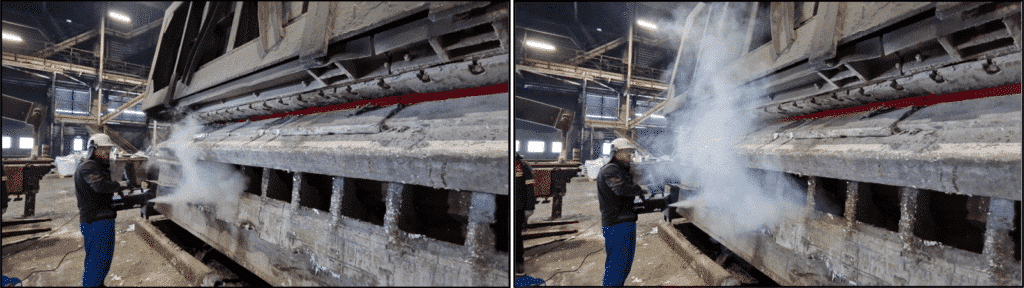

Ensaios de fumo

O objetivo dos ensaios de fumos é visualizar a ventilação em torno do forno 7. Estes testes, tal como as imagens térmicas, fornecem dados adicionais para validar as simulações. Dada a presença de aberturas, como a entrada de ar e as aberturas laterais do forno, é essencial ter em conta o volume que rodeia o forno e as condições aeraúlicas prevalecentes.

Como funciona um forno

O funcionamento do forno divide-se em várias fases distintas, incluindo a fusão, a manutenção, o aumento da temperatura, a abertura da porta e outras operações. O caudal de gás varia durante estas fases e é influenciado pelo número de fornos em funcionamento. A adição do forno 8 numa base alternada está prevista para atingir os caudais de gás exigidos pelos regulamentos.

Simulação CFD

Simulação CFD para o dimensionamento de chaminés e condutas industriais

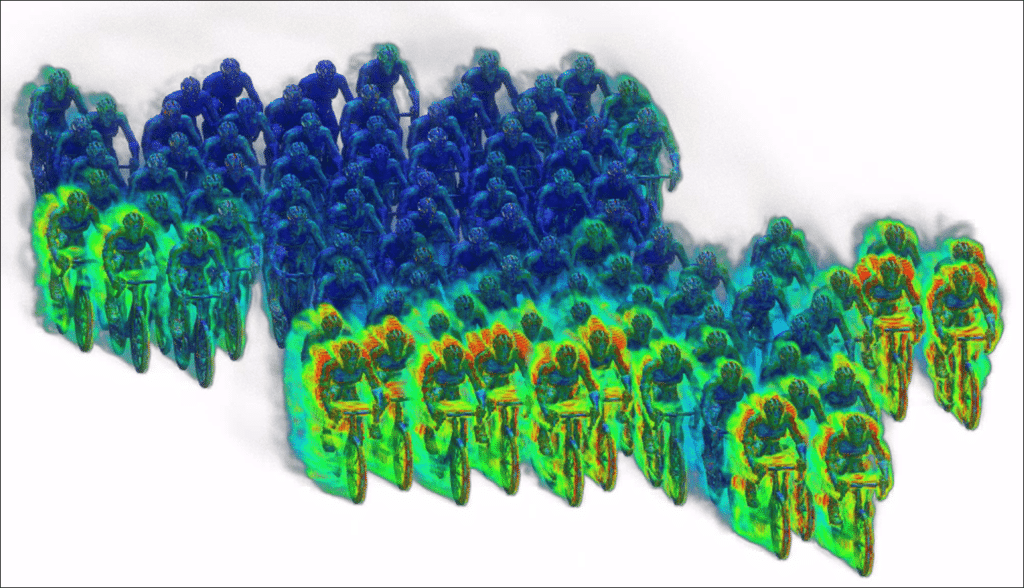

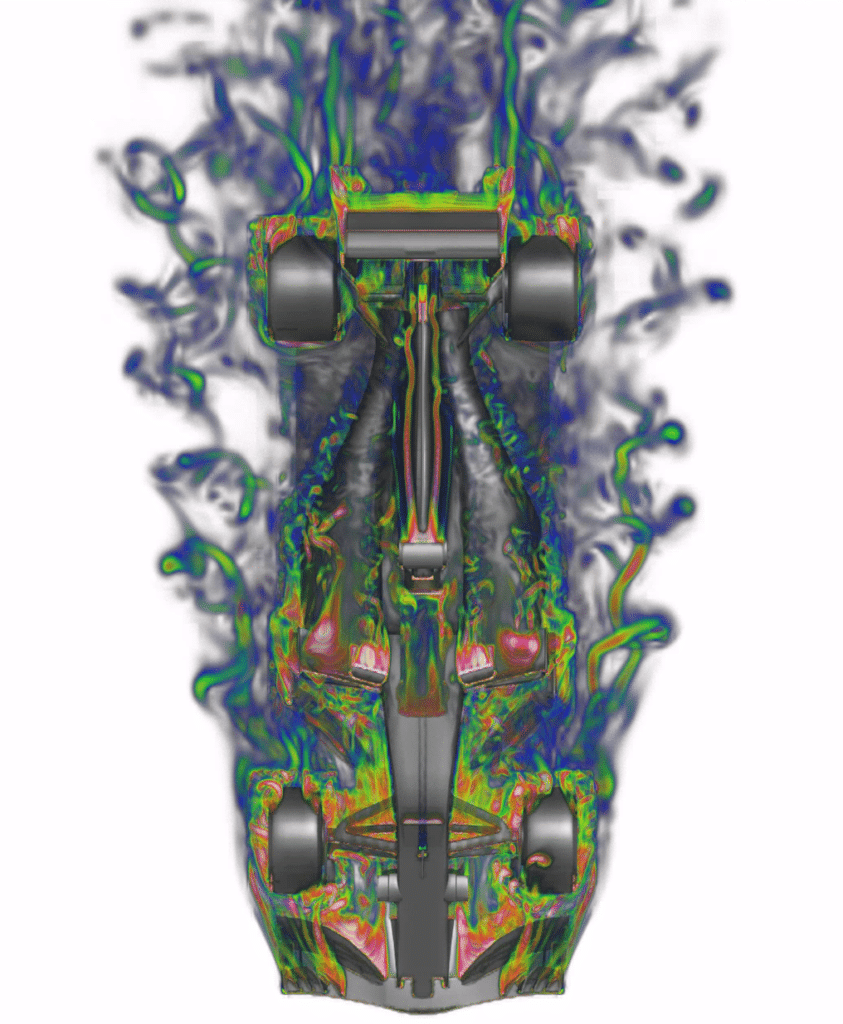

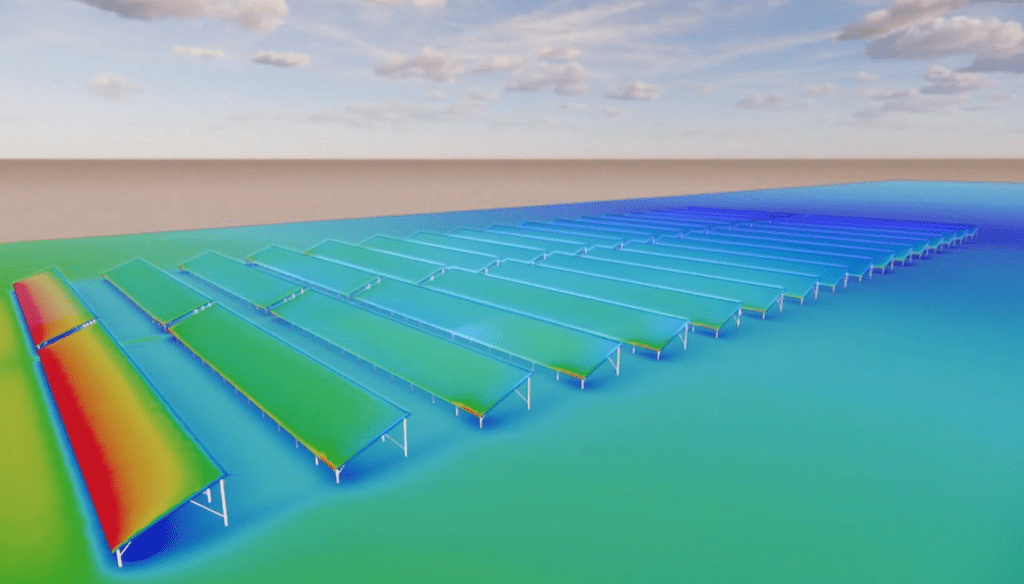

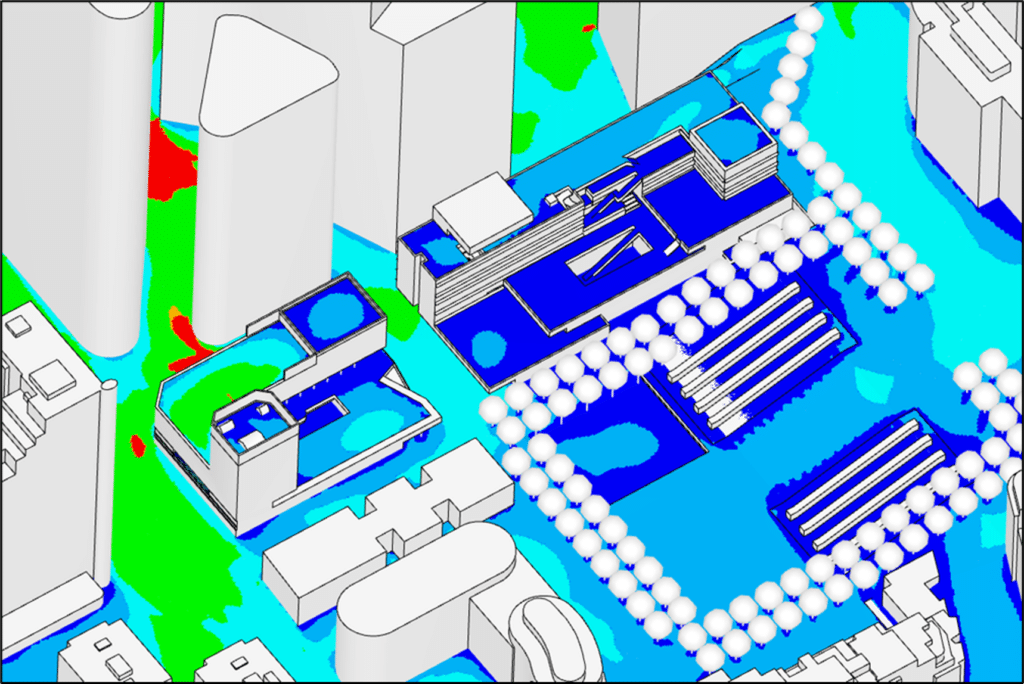

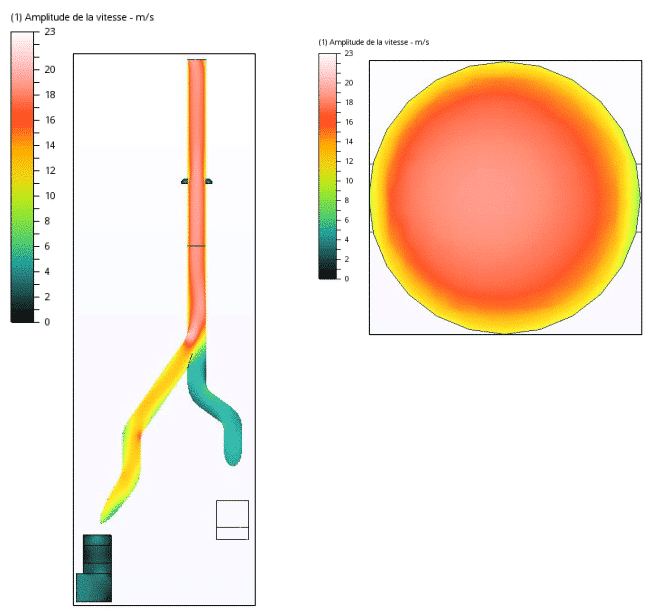

Um dos métodos essenciais que utilizamos na nossa abordagem é asimulação CFD (Computacional Fluido Dinâmica) ou dinâmica de fluidos computacional. Esta técnica de ponta permite-nos analisar e modelar o comportamento de fluidos, tais como gases, líquidos ou suspensões, utilizando equações matemáticas complexas resolvidas por computador. Como resultado, somos capazes de fornecer previsões precisas e detalhadas de fenómenos aerotérmicos, fluxos de fluidos, transferência de calor e quedas de pressão.

No caso específico do dimensionamento de chaminés para fornos industriais, a simulação CFD é particularmente útil para compreender e otimizar o processo de combustão. Ao estudar as propriedades do fluido (por exemplo, temperatura, velocidade, pressão) e a sua interação com os vários componentes da chaminé, podemos avaliar as perdas de pressão, ou seja, as pressões perdidas à medida que o fluido atravessa o sistema.

Além disso, a simulação CFD permite-nos analisar o aumento de pressão devido à tiragem térmica natural na chaminé. Este fenómeno é essencial para assegurar uma extração eficaz dos fumos e dos gases de combustão, utilizando simplesmente a diferença de temperatura entre o interior e o exterior da chaminé. Graças à nossa modelização avançada, podemos otimizar a conceção da chaminé para garantir uma tiragem térmica máxima, minimizando as perdas de pressão.

Por último, estamos também a estudar a erosão das poeiras nos gases de combustão, um problema importante nas aplicações industriais em que os materiais abrasivos podem danificar as paredes das chaminés. Através da simulação CFD, podemos prever as zonas susceptíveis à erosão, identificar os mecanismos de desgaste e propor soluções de proteção adequadas, como a utilização de revestimentos resistentes ou modificações na geometria da chaminé.

Na EOLIOS, a nossa abordagem personalizada e os nossos conhecimentos avançados de simulação CFD garantem-lhe resultados precisos e fiáveis no dimensionamento de chaminés para fornos industriais. Contacte-nos hoje para discutir os seus requisitos específicos e descobrir como o podemos ajudar a otimizar os seus processos industriais.

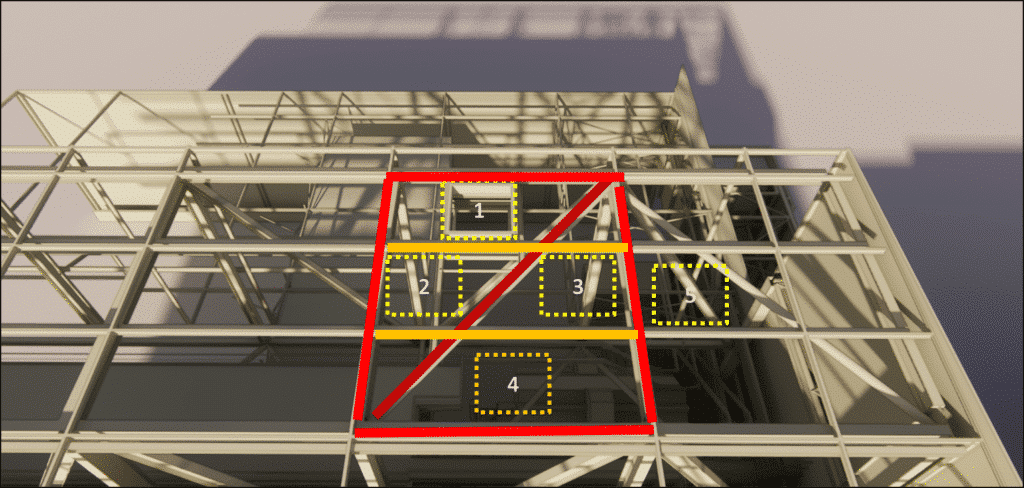

Modelo 3D

A estrutura do telhado deve ser reforçada localmente para permitir a passagem da chaminé. Um reforço especial, sob a forma de uma viga diagonal, é fornecido para facilitar esta passagem. Dadas as limitações de espaço no telhado, existem cinco opções possíveis para a localização desta passagem. As posições 1 e 5 são preferidas pela sua acessibilidade e comodidade.

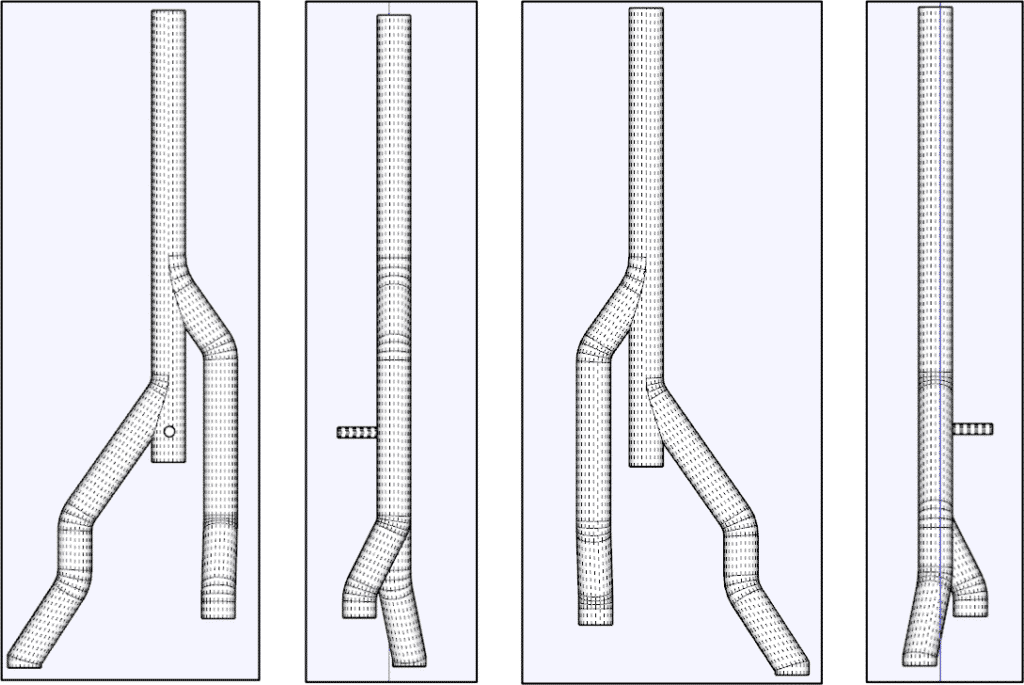

Dimensionamento de condutas

Optimizámos as curvas e as ligações para melhorar a eficiência do fluxo. A nossa abordagem consiste em limitar cada curva a um máximo de 3 elementos, a fim de controlar os custos de instalação.

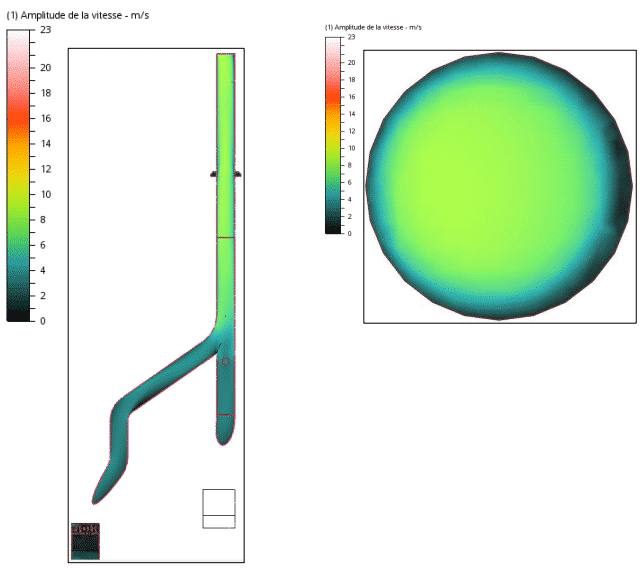

Resultados da simulação CFD

Efectuámos simulações para os dois cenários mais exigentes, ou seja, o modo de fusão para os fornos 7 e 8 e o modo de manutenção para os fornos 7 e 8. O principal objetivo destas simulações era avaliar as velocidades de ejeção e os fluxos de ar nas entradas de ar localizadas acima do ponto de medição.

Avaliação do desempenho das entradas de ar para a fusão e manutenção dos fornos 7 e 8: simulações e análises detalhadas

Efectuámos simulações para os dois cenários mais exigentes, ou seja, o modo de fusão para os fornos 7 e 8 e o modo de manutenção para os fornos 7 e 8. O principal objetivo destas simulações era avaliar as velocidades de ejeção e os fluxos de ar nas entradas de ar situadas acima do ponto de medição. Foram efectuadas simulações para avaliar o desempenho das entradas de ar acima do ponto de medição em dois cenários: fusão dos fornos 7 e 8 e manutenção dos fornos 7 e 8. As dimensões das entradas de ar eram semelhantes às das chaminés dos fornos 1 a 6. Para a primeira pilha, as simulações mostraram que as entradas de ar tinham um impacto limitado no fluxo, com influxos bem abaixo do objetivo. No entanto, as velocidades à saída da pilha continuam a corresponder aos objectivos. No que diz respeito à segunda chaminé, as perdas de carga causadas pelas curvas acentuadas no veio do forno 8 tiveram um impacto negativo na tiragem. Isto reduziu o fornecimento de ar exterior e, no caso dos fornos de fusão 7-8, inverteu o sentido do fluxo. No entanto, a diferença de distribuição da temperatura entre as duas pilhas continua a ser mínima.

Continua a falar sobre este assunto

Resumo em vídeo do estudo

Descobre outros projectos

Simulação da captura de vapor saturado numa linha de fundição contínua

Simulação da captura de vapor saturado numa linha de fundição contínua

Estudo da radiação e da ventilação de um molde de lingote industrial

Dimensionamento – Chaminés – Laboratório

Dimensionamento de uma chaminé industrial – Forno

Sistema de tratamento de fumos – CO2

Melhoria do processo de tratamento de COV

Estratificação de um depósito de armazenamento térmico

Grupos electrogéneos – GE1

Simulação da captura de vapor saturado numa linha de fundição contínua

Simulação da captura de vapor saturado numa linha de fundição contínua

Estudo da radiação e da ventilação de um molde de lingote industrial

Estudo da ventilação natural – Siderurgia

Melhorar a qualidade do ar – Planta

Dimensionamento – Chaminés – Laboratório

Instalação – processo a alta temperatura

Ventilação natural – Metalurgia